นักวิทยาศาสตร์ได้บรรลุผลลัพธ์ใหม่ด้วยการนำเทคโนโลยีการพิมพ์ 3 มิติมาประยุกต์ใช้กับโลหะผสมไททาเนียม ทำให้วัสดุมีความแข็งแรงเพิ่มขึ้นเป็น 2 เท่า และขยายขอบเขตการนำไปประยุกต์ใช้ในอุตสาหกรรมการบินและอวกาศ

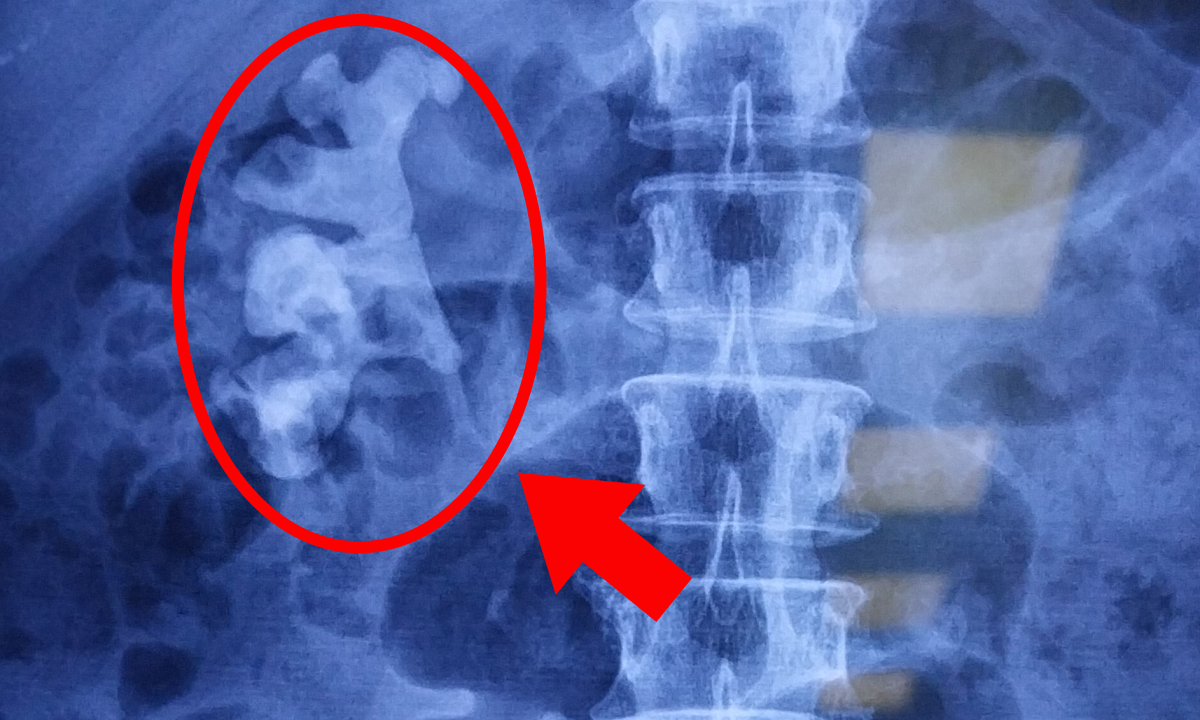

โลหะผสมไททาเนียมใหม่ที่มีความแข็งแรงทนทานต่อความล้าสูงเป็นประวัติการณ์ ภาพ: iStock

สถาบันวิทยาศาสตร์จีน (CAS) ระบุรายละเอียดเกี่ยวกับความสำเร็จด้านการวิจัยที่ตีพิมพ์ในวารสาร Nature เมื่อวันที่ 28 กุมภาพันธ์ งานวิจัยนี้เป็นผลจากความร่วมมือระหว่างนักวิทยาศาสตร์ Zhang Zhenjun และ Zhang Zhefeng จาก Shenyang Key Laboratory of Materials Science สถาบันวิจัยวัสดุของ CAS และ Robert Ritchie จากมหาวิทยาลัยแคลิฟอร์เนีย เบิร์กลีย์ ตามบทความนี้ แนวคิดในการวิจัยนี้เกิดขึ้นในประเทศจีน และมีการสร้างตัวอย่างวัสดุที่นั่นเช่นกัน ริตชี่ได้เข้าร่วมในกระบวนการทบทวน

แม้ว่าการพิมพ์ 3 มิติจะปฏิวัติการผลิต แต่กระบวนการนี้ใช้อย่างจำกัดในการผลิตชิ้นส่วนที่ต้องทนต่อความเมื่อยล้าสูง ความแข็งแรงต่อความล้าหรือความต้านทานต่อความล้าคือความสามารถของชิ้นส่วนเครื่องจักรในการต้านทานความเสียหายจากความล้า เช่น การเกิดหลุมเฟืองและการแตกร้าวบนพื้นผิว

การพิมพ์โลหะแบบ 3 มิติใช้เลเซอร์ในการหลอมผงโลหะและเรียงเป็นชั้นเป็นรูปร่างที่ซับซ้อนในเวลาอันสั้น ทำให้เหมาะอย่างยิ่งสำหรับการผลิตชิ้นส่วนขนาดใหญ่และซับซ้อนอย่างรวดเร็ว อย่างไรก็ตาม ความร้อนสูงที่เกิดจากลำแสงเลเซอร์อันทรงพลังซึ่งมักใช้ในกระบวนการพิมพ์ทำให้เกิดช่องอากาศภายในชิ้นส่วน ซึ่งส่งผลกระทบต่อประสิทธิภาพของโลหะผสม รูเล็กๆ เหล่านี้อาจกลายเป็นแหล่งของความเข้มข้นของความเครียด ทำให้เกิดรอยแตกร้าวก่อนเวลาอันควร ส่งผลให้ลดอายุการใช้งานของวัสดุ

เพื่อแก้ไขปัญหาดังกล่าว ทีมวิจัยจึงตัดสินใจผลิตโลหะผสมไททาเนียมแบบไม่มีรูพรุน พวกเขาพัฒนากระบวนการโดยใช้ Ti-6Al-4V ซึ่งเป็นโลหะผสมไททาเนียม-อะลูมิเนียม-วาเนเดียม ที่มีความแข็งแรงต่อความล้าในระดับสูงสุดเมื่อเทียบกับโลหะผสมไททาเนียมที่เคยมีมาจนถึงปัจจุบัน ตามที่จาง เจิ้นจุน กล่าว กระบวนการนี้เริ่มต้นด้วยการกดแบบไอโซเทอร์มอลร้อนเพื่อเอาช่องอากาศออก ตามด้วยการทำให้เย็นอย่างรวดเร็ว ก่อนที่จะเกิดการเปลี่ยนแปลงใดๆ ในโครงสร้างภายในของโลหะผสม กระบวนการนี้ทำให้ได้โลหะผสมที่มีรูพรุนซึ่งมีความแข็งแรงต่อแรงดึงเพิ่มขึ้น 106% จากเดิม 475 MPa เป็น 978 MPa ซึ่งสร้างสถิติโลก

จาง เจิ้นจุน กล่าวว่าความสำเร็จดังกล่าวมีแนวโน้มที่จะนำไปประยุกต์ใช้ในอุตสาหกรรมต่างๆ ที่ต้องการวัสดุน้ำหนักเบา เช่น อุตสาหกรรมการบินและอวกาศ และยานยนต์พลังงานใหม่ จนถึงขณะนี้ วัสดุดังกล่าวถูกผลิตขึ้นเพียงในขนาดต้นแบบเท่านั้น ซึ่งเป็นรูปทรงดัมเบลล์ โดยส่วนที่บางที่สุดมีขนาด 3 มม. ซึ่งเล็กเกินไปสำหรับการนำไปใช้งานจริง แม้ว่าเทคโนโลยีนี้จะยังอยู่ในระยะทดลอง แต่ก็มีศักยภาพในการผลิตอุปกรณ์ที่ซับซ้อนมาก

ตามที่ CAS ระบุ ชิ้นส่วนอากาศยานหลายชิ้น รวมถึงหัวฉีดบนจรวดของ NASA โครงเครื่องบินขับไล่ J-20 และหัวฉีดน้ำมันเชื้อเพลิงบนเครื่องบิน C919 ของจีน ล้วนถูกสร้างขึ้นโดยใช้เทคโนโลยีการพิมพ์ 3 มิติ ด้วยความสามารถในการขยายขนาดในอนาคต เทคโนโลยีใหม่ๆ จะถูกนำไปใช้อย่างแพร่หลายมากขึ้น

อัน คัง (ตามรายงานของ Tech Times )

ลิงค์ที่มา

![[ภาพ] นายกรัฐมนตรี Pham Minh Chinh เป็นประธานการประชุมรัฐบาลร่วมกับท้องถิ่นเกี่ยวกับการเติบโตทางเศรษฐกิจ](https://vstatic.vietnam.vn/vietnam/resource/IMAGE/2025/2/21/f34583484f2643a2a2b72168a0d64baa)

การแสดงความคิดเห็น (0)