Ученые добились новых результатов, применив технологию 3D-печати к титановым сплавам, удвоив прочность материала и расширив его потенциальные возможности применения в аэрокосмической отрасли.

Новый титановый сплав с рекордно высокой усталостной прочностью. Фото: iStock

Китайская академия наук (CAS) подробно описала достижение в исследовании, опубликованном в журнале Nature 28 февраля. Исследование является результатом сотрудничества ученых Чжан Чжэньцзюня и Чжан Чжэфэна из Шэньянской ключевой лаборатории материаловедения Института материаловедения CAS и Роберта Ричи из Калифорнийского университета в Беркли. Согласно статье, идея исследования родилась в Китае, там же были созданы и образцы материалов. Ричи принял участие в обзоре процесса.

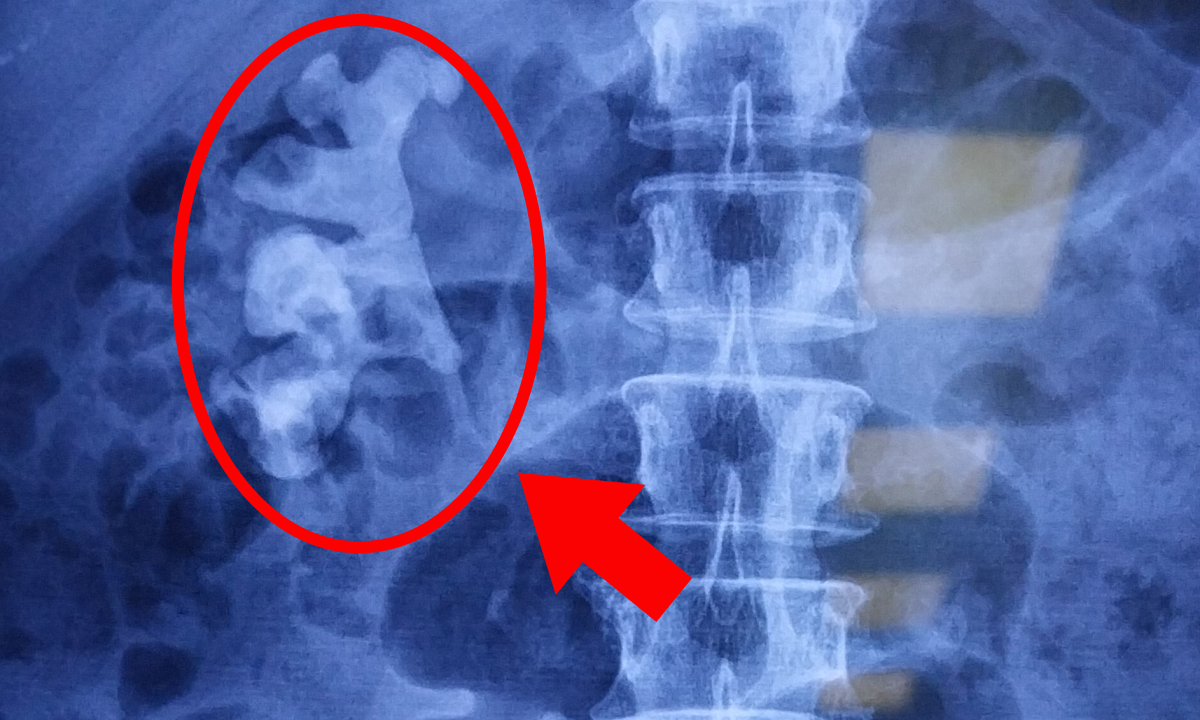

Хотя 3D-печать произвела революцию в производстве, этот процесс довольно ограниченно используется при изготовлении деталей, требующих высокой усталостной прочности. Усталостная прочность или сопротивление усталости — это способность детали машины противостоять усталостным повреждениям, таким как выкрашивание зубчатых колес и образование поверхностных трещин.

При 3D-печати по металлу лазеры расплавляют металлический порошок и за короткое время наслаивают его в сложные формы, что делает этот метод идеальным для быстрого изготовления крупных и сложных компонентов. Однако сильное тепло, выделяемое мощным лазерным лучом, обычно используемым в процессе печати, приводит к образованию воздушных карманов внутри детали, что влияет на эксплуатационные характеристики сплава. Эти небольшие отверстия могут стать источником концентрации напряжений, что приведет к преждевременному растрескиванию и сокращению усталостной долговечности материала.

Для решения вышеуказанной проблемы исследовательская группа решила создать титановый сплав без пор. Они разработали процесс с использованием сплава титана, алюминия и ванадия Ti-6Al-4V, который обеспечивает самую высокую усталостную прочность среди всех известных на сегодняшний день титановых сплавов. По словам Чжан Чжэньцзюня, процесс начинается с горячего изотермического прессования для удаления воздушных полостей, за которым следует быстрое охлаждение, прежде чем могут произойти какие-либо изменения во внутренней структуре сплава. В результате этого процесса получается пористый сплав с усталостной прочностью на растяжение, увеличенной на 106% — с обычных 475 МПа до 978 МПа, что является мировым рекордом.

Чжан Чжэньцзюнь отметил, что это достижение обещает множество применений в отраслях, где требуются легкие материалы, например, в аэрокосмической отрасли и в транспортных средствах на новых источниках энергии. На данный момент материал был изготовлен только в масштабе прототипа, имеющего форму гантели, самая тонкая часть которой составляет 3 мм, что слишком мало для практического применения. Хотя технология все еще находится на экспериментальной стадии, она имеет большой потенциал для производства сложных устройств.

По данным CAS, многие детали аэрокосмической техники, включая сопло ракет NASA, планер истребителя J-20 и топливное сопло китайского самолета C919, изготавливаются с использованием технологии 3D-печати. Благодаря возможности масштабирования в будущем новые технологии будут применяться более широко.

Ан Кханг (по данным Tech Times )

Ссылка на источник

![[Фото] Укрепление дружбы, солидарности и сотрудничества между армиями и народами двух стран](https://vstatic.vietnam.vn/vietnam/resource/IMAGE/2025/4/17/0c4d087864f14092aed77252590b6bae)

![[Фото] Газета Nhan Dan анонсирует проект «Люблю Вьетнам так сильно»](https://vstatic.vietnam.vn/vietnam/resource/IMAGE/2025/4/17/362f882012d3432783fc92fab1b3e980)

![[Фото] Закрытие 4-го саммита Партнерства ради зеленого роста и глобальных целей](https://vstatic.vietnam.vn/vietnam/resource/IMAGE/2025/4/17/c0a0df9852c84e58be0a8b939189c85a)

![[Фото] Председатель Национальной ассамблеи Чан Тхань Ман встречается с выдающимися работниками нефтегазовой отрасли](https://vstatic.vietnam.vn/vietnam/resource/IMAGE/2025/4/17/1d0de4026b75434ab34279624db7ee4a)

![[Фото] Генеральный секретарь То Лам принимает посла Франции во Вьетнаме Оливье Броше](https://vstatic.vietnam.vn/vietnam/resource/IMAGE/2025/4/17/49224f0f12e84b66a73b17eb251f7278)

![[Фото] Церемония приветствия министра обороны Китая и делегации для дружеского обмена](https://vstatic.vietnam.vn/vietnam/resource/IMAGE/2025/4/17/fadd533046594e5cacbb28de4c4d5655)

![[Видео] Viettel официально вводит в эксплуатацию крупнейшую подводную оптоволоконную кабельную линию во Вьетнаме](https://vstatic.vietnam.vn/vietnam/resource/IMAGE/2025/4/17/f19008c6010c4a538cc422cb791ca0a1)

Комментарий (0)