과학자들은 티타늄 합금에 3D 프린팅 기술을 적용하여 새로운 성과를 달성하고, 소재의 강도를 두 배로 높이고 항공우주 분야에서 잠재적 적용 범위를 확대했습니다.

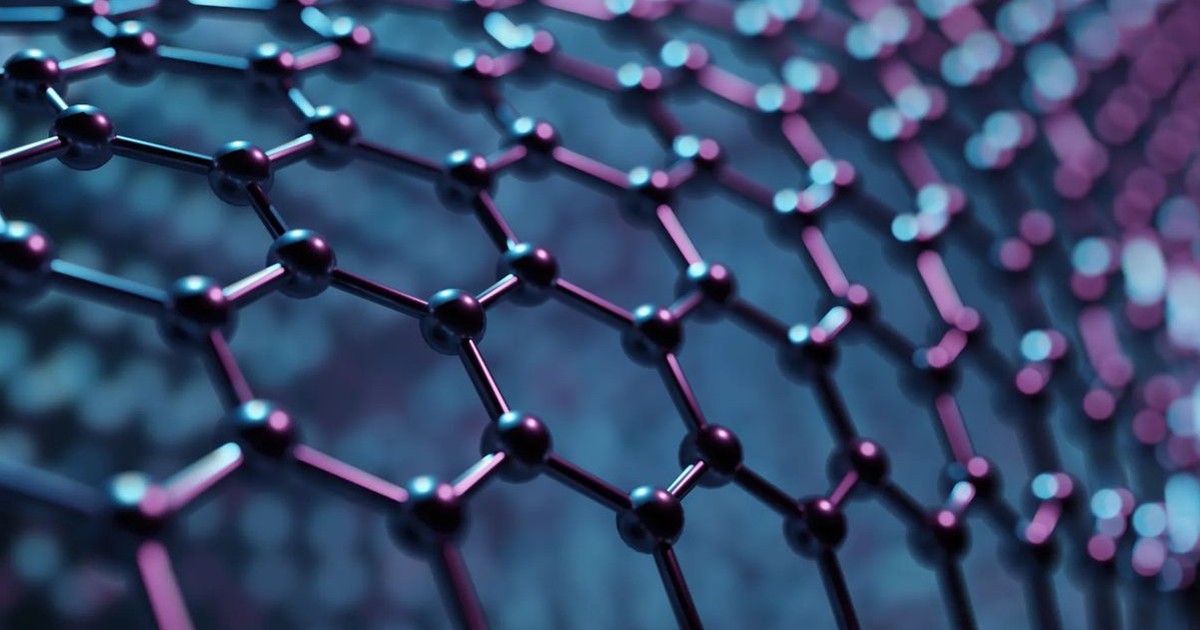

기록적으로 높은 피로 강도를 가진 새로운 티타늄 합금. 사진: iStock

중국과학원(CAS)은 2월 28일 네이처(Nature)지에 발표한 연구 성과에 대해 자세히 설명했습니다. 이 연구는 중국과학원 재료연구소 선양 중점재료과학연구실의 과학자 장전쥔(Zhang Zhenjun)과 장저펑(Zhang Zhefeng)과 캘리포니아대학교 버클리 캠퍼스의 로버트 리치(Robert Ritchie)의 협업으로 이루어졌습니다. 해당 기사에 따르면, 해당 연구 아이디어는 중국에서 탄생했고, 재료 샘플도 중국에서 제작됐다고 합니다. 리치는 프로세스 검토에 참여했습니다.

3D 프린팅은 제조에 혁명을 일으켰지만, 이 공정은 높은 피로 저항성이 요구되는 부품 제작에는 상당히 제한적으로 사용됩니다. 피로 강도 또는 피로 저항성은 기어 피팅 및 표면 균열과 같은 피로 손상에 저항하는 기계 부품의 능력입니다.

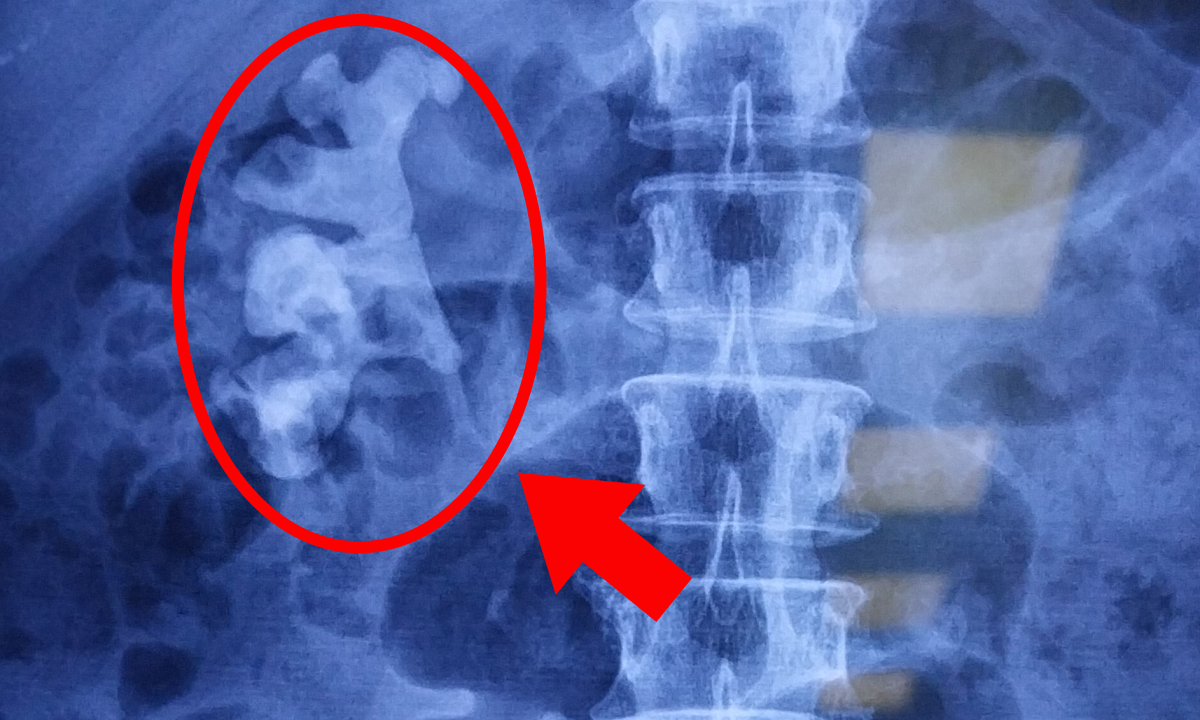

금속 3D 프린팅은 레이저를 사용하여 금속 분말을 녹이고 짧은 시간 안에 복잡한 모양으로 층을 형성하므로 크고 복잡한 구성 요소를 빠르게 제조하는 데 적합합니다. 그러나 인쇄 공정에 일반적으로 사용되는 강력한 레이저 빔에서 발생하는 높은 열로 인해 부품 내부에 기포가 형성되어 합금의 성능에 영향을 미칩니다. 이러한 작은 구멍은 응력 집중의 원인이 되어 조기 균열을 초래하고 재료의 피로 수명을 단축시킵니다.

위의 문제를 해결하기 위해 연구팀은 기공이 없는 티타늄 합금을 생산하기로 결정했습니다. 그들은 티타늄-알루미늄-바나듐 합금인 Ti-6Al-4V를 사용하는 공정을 개발했는데, 이를 통해 지금까지 알려진 티타늄 합금 중 가장 높은 피로 강도를 달성했습니다. 장진쥔에 따르면, 이 공정은 먼저 뜨거운 등온 프레싱을 통해 공기 구멍을 제거한 다음, 합금의 내부 구조에 변화가 생기기 전에 빠르게 냉각합니다. 이 공정은 다공성 합금의 인장 피로 강도를 기존 475MPa에서 978MPa로 106% 증가시켜 세계 기록을 세웠습니다.

장진쥔은 이번 성과가 항공우주 및 신에너지 자동차와 같이 경량 소재가 필요한 산업에 많은 응용이 가능할 것이라고 말했습니다. 지금까지 이 소재는 아령 모양의 프로토타입 크기로만 제작되었으며, 가장 얇은 부분이 3mm로 실제 적용에는 너무 작습니다. 이 기술은 아직 실험 단계이기는 하지만 복잡한 장치를 제조하는 데 큰 잠재력을 가지고 있습니다.

CAS에 따르면, NASA 로켓의 노즐, J-20 전투기의 기체, 중국 C919 항공기의 연료 노즐 등 많은 항공우주 부품이 모두 3D 프린팅 기술을 사용하여 제작되었습니다. 앞으로 확장이 가능해지면 새로운 기술이 더 폭넓게 적용될 것입니다.

안캉 ( 테크타임스 에 따르면)

[광고_2]

소스 링크

![[사진] 녹색성장 및 글로벌 목표 파트너십 제4차 정상회의 폐막](https://vstatic.vietnam.vn/vietnam/resource/IMAGE/2025/4/17/c0a0df9852c84e58be0a8b939189c85a)

![[사진] 토람 사무총장, 베트남 주재 프랑스 대사 올리비에 브로셰 접견](https://vstatic.vietnam.vn/vietnam/resource/IMAGE/2025/4/17/49224f0f12e84b66a73b17eb251f7278)

![[사진] 난단신문, '베트남을 너무 사랑해요' 프로젝트 발표](https://vstatic.vietnam.vn/vietnam/resource/IMAGE/2025/4/17/362f882012d3432783fc92fab1b3e980)

![[사진] 양국 군대와 국민의 우호, 단결, 협력 증진](https://vstatic.vietnam.vn/vietnam/resource/IMAGE/2025/4/17/0c4d087864f14092aed77252590b6bae)

![[사진] 국회의장 쩐탄만, 석유·가스업계 우수인재들과 만남](https://vstatic.vietnam.vn/vietnam/resource/IMAGE/2025/4/17/1d0de4026b75434ab34279624db7ee4a)

![[사진] 중국 국방부 장관 및 우호교류 대표단 환영식](https://vstatic.vietnam.vn/vietnam/resource/IMAGE/2025/4/17/fadd533046594e5cacbb28de4c4d5655)

![[영상] 비엣텔, 베트남 최대 해저 광케이블 라인 공식 가동](https://vstatic.vietnam.vn/vietnam/resource/IMAGE/2025/4/17/f19008c6010c4a538cc422cb791ca0a1)

댓글 (0)