Los tornillos que fijan la pantalla al casco del Titán podrían provocar que la carcasa de fibra de carbono se debilite gradualmente y se aplaste bajo el mar cuando alcance un umbral, dicen los expertos.

La tragedia del submarino Titán, aplastado en el fondo del Océano Atlántico el pasado 23 de junio, ha atraído la atención tanto de los medios de comunicación como de los expertos. Además de los comentarios sobre errores de diseño, errores estructurales o inmersión demasiado profunda del barco Titán, la hipótesis de un fallo debido a los materiales (Materials Failure) también fue planteada por los expertos.

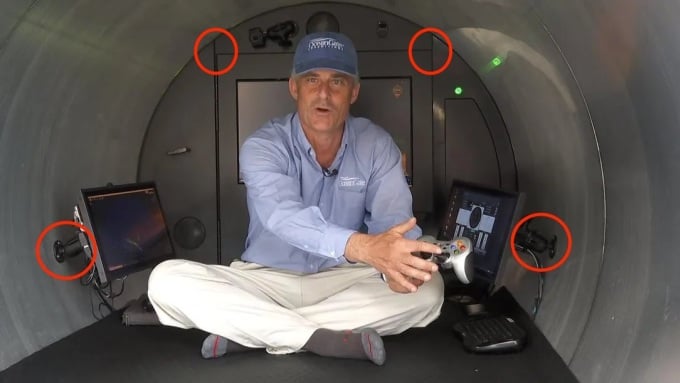

Muchas fuentes de información muestran que el fabricante OceanGate transformó arbitrariamente el barco Titan de fines de teledetección científica a fines de turismo humano. Las imágenes de la construcción del barco publicadas por OceanGate muestran dos pantallas de visualización atornilladas directamente al casco, que está cubierto de fibra de carbono en el exterior, como ha anunciado el CEO Stockton Rush.

Las dos pantallas están atornilladas al casco y unidas a mano (arriba) en el Titan como se muestra en el video de presentación del sumergible Titan. Foto: OceanGate

Esto es un tabú porque la fibra de carbono es 5 veces más fuerte que el acero pero muy frágil, a menudo se mezcla con pegamento de resina para adherirse a la superficie del material a cubrir. Este proceso de laminación se crea superponiendo capas, de forma similar a pegar capas de papel con pegamento.

La estructura de fibra de carbono no será por tanto una lámina monolítica pura, sino un compuesto de fibra de carbono con resina. OceanGate utilizó el nombre "compuesto de fibra de carbono" para el material en una patente otorgada en 2021.

Debido a que es un compuesto, habrá muchos huecos microscópicos en esta estructura de fibra de carbono que la resina no puede rellenar. OceanGate dijo que la tasa de vacantes está por debajo del 1%, pero no se aclaró el número específicamente. La diferencia entre una relación de vacíos de 0,99% y 0,00000000000001% puede afectar en gran medida a todo el marco estructural, así como a la velocidad de desmoronamiento del material.

El método de perforar y atornillar la pantalla al casco creará pequeñas grietas en la superficie compuesta interna. Después de numerosos viajes de buceo para visitar los restos del Titanic a una profundidad de 3.800 m, el casco del Titán estuvo sometido a una gran presión durante mucho tiempo, lo que provocó que las grietas se extendieran tan rápidamente como los cristales rotos.

Este fenómeno puede compararse con la imagen de un glaciar con un agujero en su superficie. La grieta al principio es pequeña, pero poco a poco, tras cada martilleo suficientemente largo y con suficiente fuerza, provocará que un bloque de cientos de metros se abra, dando lugar a la ruptura de un gran bloque de hielo.

La fibra de carbono es conocida por su resistencia, pero no es la resistencia a la compresión la clave para soportar la presión en el fondo del océano, sino la resistencia a la tracción que evita que el marco se estire y se rompa.

La fibra de carbono compuesta se agrieta más lentamente que la fibra de carbono pura, lo que hace que el proceso de agrietamiento se produzca de forma gradual y las grietas estructurales sean demasiado pequeñas para ser detectadas desde el exterior. La tasa de fractura dentro de la misma capa de fibra de carbono aumentará de capa a capa, por lo que la grieta se hará más grande, hasta que haga que la estructura más interna sea extremadamente débil.

Cuando se dan todas las condiciones, basta una ligera colisión, un empujón deslizante con cualquier objeto en el fondo del océano, para provocar un terrible colapso del sumergible Titán, cobrándose la vida de 5 personas a bordo.

En ese caso, la estructura compuesta de fibra de carbono se desmoronará repentinamente, aunque no hubo anomalías en las ocasiones anteriores. Esto explica por qué los viajes anteriores de Titán fueron normales, pero su viaje final, el 18 de junio, fue cuando la nave llegó a su punto de quiebre.

Incluso si hay un cierto espacio entre el casco de titanio y la cubierta exterior compuesta de fibra de carbono para que los orificios de los tornillos no provoquen grietas, perforar el casco de titanio del barco también crea una oportunidad para que se produzca óxido más rápidamente en el metal.

El titanio es menos susceptible a la oxidación que el hierro y el cobre, pero el color del casco no es de titanio puro, sino más bien de una aleación de titanio como anuncia OceanGate, o un material de acero duro similar al que utiliza la Marina de los EE. UU. para los submarinos.

El proceso de envolver fibra de carbono alrededor del casco del Titán. Fuente: OceanGate

OceanGate podría utilizar una aleación para fabricar el casco en lugar de titanio puro para reducir los costos de fabricación, pero también hacerlo más susceptible a la oxidación. En ese caso, la ubicación del tornillo siempre será el primer lugar en oxidarse, lo que genera el riesgo de propagación y debilitamiento de la estructura circundante.

Probablemente hubo que agregar más tornillos al casco del OceanGate, ya que estaba siendo transformado para transportar turistas y necesitaba instalar más equipos de observación. Además, en el lado de la puerta hay soldaduras de marco bastante rugosas, sin revestimiento adicional antioxidante o antidesgaste, similar al diseño de montaje de ventana en el balcón de casa.

En tecnología de materiales, la parte inferior de la soldadura es la más susceptible a la oxidación y al deterioro estructural debido al contacto de al menos dos materiales diferentes.

El riesgo con este método es mayor que con el método del tornillo. Las soldaduras pueden tener uniones metálicas que provocan una rápida propagación del óxido debido a la corrosión electroquímica cuando se exponen a alta humedad. Para reducir el riesgo, los fabricantes pueden recubrir estas soldaduras con una fina película antiabrasión y anticorrosión para proteger el material y la estructura en condiciones de exposición ambiental, pero no hay evidencia de que OceanGate haya implementado esta medida de seguridad.

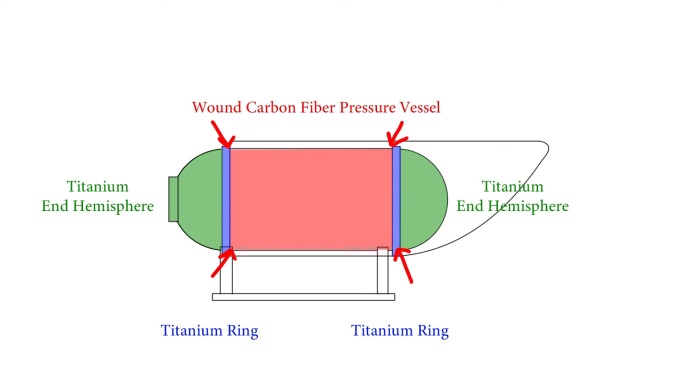

El diseño del sumergible Titan de la patente original de OceanGate muestra que la embarcación está basada en el sumergible de aguas profundas Alvin DSV de primera generación que todavía se utiliza en la actualidad. En lugar de utilizar la forma esférica tradicional para optimizar la capacidad de soportar la presión desde todas las direcciones, el Sr. Rush convirtió el sumergible Titan en una forma de tubo para transportar más pasajeros.

Los dos lados del frasco están hechos de titanio, mientras que el marco cilíndrico en el medio está envuelto con muchas capas de fibra de carbono de unos 13 cm de espesor. El bloque de cilindros central en este diseño se convierte en la principal zona de carga, siendo ésta la zona que ha sido intervenida con medidas de atornillado y soldadura.

El diseño del sumergible OceanGate cuenta con dos jarras y anillos, reforzados para el punto de conexión, fabricados en titanio. Gráficos: Oceanliner Designs

El recubrimiento de carbono de 13 cm de espesor puede ayudar al barco a aumentar su resistencia a la presión externa, pero también aumenta inadvertidamente su fragilidad y hace que sea más difícil observar grietas muy pequeñas dentro de la estructura de capas.

Las uniones entre el cuerpo del tubo y la cabeza y la cola de titanio no están impresas en 3D a partir de un solo lote, sino que están soldadas entre sí mediante un mecanismo de sellado, lo que crea el riesgo de debilitar el marco mecánico. La estructura general sería muy débil debido al uso de varios materiales unidos entre sí a partir de fibra de carbono, titanio y vidrio acrílico. Cada material tiene diferente resistencia, expansión y fragilidad en el mismo entorno.

Esta es también la razón por la que se prefiere la tecnología de impresión 3D para fabricar cuerpos de naves espaciales, aunque es mucho más cara que el método de ensamblaje. Con esta tecnología, los fabricantes solo necesitan imprimir en 3D una vez para tener un producto completo, sin importar lo complejo que sea el diseño, sin necesidad de soldaduras ni tornillos, lo que ayuda a reducir los riesgos en la estructura general.

En su patente, OceanGate menciona que ha probado el sumergible Titan de forma segura a presiones de 5.000 a 6.000 psi (400 veces mayor que la presión atmosférica). Esta presión de prueba es equivalente a la presión que enfrenta el barco a una profundidad de 4.000 metros.

Pero para el proceso de evaluación de seguridad, esto es un error extremadamente grave. El fabricante es responsable de garantizar que el producto pueda soportar condiciones muchas veces más duras que las esperadas bajo un uso regular. OceanGate debería haber garantizado que el Titán pudiera soportar al menos entre 8.000 y 10.000 psi de presión antes de permitirle operar regularmente a 6.000 psi, en lugar de permitirle transportar turistas al nivel máximo según los resultados de las pruebas.

Las tácticas de marketing de OceanGate para el Titán y sus paquetes de cruceros de expedición también han planteado dudas sobre si se han llevado a cabo inspecciones de seguridad según los estándares internacionales.

Los restos del sumergible Titán fueron trasladados al puerto de Saint John, Canadá, el 28 de junio. Foto: AP

OceanGate ha afirmado que su producto sumergible es tan nuevo que excede los estándares de seguridad convencionales y no puede ser inspeccionado por ninguna agencia. Por otro lado, OceanGate utiliza el concepto no probado de "aleación de titanio - fibra de carbono" en la patente, en lugar de definir claramente el material como "aleación de titanio" en lugar de titanio puro y compuesto de fibra de carbono en lugar de fibra de carbono pura.

De hecho, los fabricantes pueden utilizar materiales nuevos más resistentes, más duraderos y más duros, pero siempre deben garantizar estándares de seguridad superiores al mínimo. Hacerlo usted mismo y establecer sus propias normas de seguridad siempre conlleva el riesgo de provocar accidentes.

El artículo representa las opiniones del autor Dang Nhat Minh, actualmente candidato a doctorado en el Centro de Ingeniería de Superficies Avanzadas de Materiales del Consejo de Investigación Australiano (ARC SEAM), con sede en la Universidad Tecnológica de Swinburne en Melbourne.

Dang Nhat Minh

[anuncio_2]

Enlace de origen

![[Foto] Imágenes conmovedoras recreadas en el programa "Recursos para la Victoria"](https://vstatic.vietnam.vn/vietnam/resource/IMAGE/2025/4/14/99863147ad274f01a9b208519ebc0dd2)

![[Foto] Sonrisas de niños: esperanza tras el desastre del terremoto en Myanmar](https://vstatic.vietnam.vn/vietnam/resource/IMAGE/2025/4/14/9fc59328310d43839c4d369d08421cf3)

![[Foto] El Secretario General To Lam preside la tercera reunión para revisar la implementación de la Resolución No. 18-NQ/TW](https://vstatic.vietnam.vn/vietnam/resource/IMAGE/2025/4/14/10f646e55e8e4f3b8c9ae2e35705481d)

![[Foto] Apertura de la 44ª sesión del Comité Permanente de la Asamblea Nacional](https://vstatic.vietnam.vn/vietnam/resource/IMAGE/2025/4/14/03a1687d4f584352a4b7aa6aa0f73792)

Kommentar (0)