Optimización del dispositivo

Basándose en los proyectos de aplicación de automatización e informatización del Grupo de Industrias Nacionales de Carbón y Minerales de Vietnam (TKV), en el período hasta 2025, con visión hasta 2030, Dak Nong Aluminum Company ha implementado una serie de soluciones tecnológicas para modernizar las actividades de producción.

En concreto, en cuanto a la aplicación de la automatización, la empresa ha reparado y modernizado el sistema de control en talleres como: gasificación de carbón, quema de hidratos, central térmica...

Al mismo tiempo, automatizar algunas áreas y equipos como: las calderas No. 1 y No. 2 de la central térmica, 12 generadores de gas de la planta de gasificación de carbón, y automatizar el horno de hidratos.

Transferir algunas estaciones de monitoreo que controlan áreas auxiliares a un control y monitoreo centralizado en la sala de control central de las áreas...

Se repara y actualiza el sistema de control del Centro de Control de Producción para lograr una consistencia general, garantizando la sincronización entre los sistemas de control en las áreas dentro de la fábrica. Esto ayuda a preparar la fase de conexión de control centralizado de todo el complejo en el centro.

La empresa también repara y actualiza la infraestructura de red, agrega dispositivos de almacenamiento, comparte la conectividad de datos y mejora la seguridad y la protección de la red para el sistema.

El software Hexagon EAM con gestión electromecánica y función de inspección electrónica integrada se aplica a todos los equipos electromecánicos del complejo de líneas de producción en aplicaciones móviles.

La empresa también aplica software para el traspaso de turnos y estadísticas de producción; Aplicación de software para gestionar el trabajo de archivo de documentos; Actualizar software de oficina electrónica y aplicación de firma digital...

Las aplicaciones mencionadas anteriormente contribuyeron a la exitosa implementación del plan de producción y negocios de la empresa y sentaron las bases para el desarrollo en los años siguientes.

Este también es un factor importante para ayudar a reducir la mano de obra directa, aumentar la productividad laboral, aumentar los niveles de seguridad y optimizar el funcionamiento de los equipos en las etapas de producción.

El Sr. Nguyen Tien Manh, Director General Adjunto de TKV, enfatizó que en el futuro, Dak Nong Aluminum Company necesita enfocarse en optimizar el proceso de producción y utilizar eficazmente los recursos existentes.

Al mismo tiempo, TKV promueve la creatividad, la innovación técnica y la racionalización de la producción para aumentar la productividad, garantizar la calidad del producto y reducir los costos de producción.

La automatización es clave

El proyecto de la fábrica de alúmina de Nhan Co es uno de los proyectos clave, con tecnología moderna, construido y puesto en uso en la era del desarrollo rápido y extensivo de la revolución industrial 4.0.

Además de maximizar la explotación de la infraestructura de TI existente y el sistema de automatización, la empresa está actualizando y agregando nueva tecnología adecuada a los tiempos para modernizar la explotación y el procesamiento de alúmina, reducir los costos del producto y competir de acuerdo con los mecanismos del mercado.

La compañía aspira a ser una empresa digital para 2030. En particular, se centra en el desarrollo de infraestructura digital para atender actividades de forma centralizada y consistente, ayudando a mejorar la capacidad de gestión y la productividad laboral.

La unidad identifica las tareas urgentes, los niveles de prioridad y garantiza la coherencia con la orientación y las políticas de TKV sobre transformación digital y automatización.

Actualmente la empresa se encuentra completando plataformas de transformación digital como: sistema de normas técnicas económicas; procedimientos operativos; normativa sobre gestión técnica, gestión electromecánica, gestión económica, gestión de costes, materiales; Plataformas de infraestructura conectadas…

A partir de ahí, estandarizar y digitalizar los datos para servir a la tarea de transformación digital más adelante.

Durante el proceso de implementación, la unidad siempre asegura la conectividad y la herencia de datos, integrando las soluciones de software de forma estrecha y sincrónica. De esta manera se garantiza la conectividad entre el software existente y el nuevo software de inversión a través del eje de integración de datos.

Esto también ayuda a formar un ecosistema de transformación digital sincronizado en toda la empresa. Este es también el objetivo principal para ayudar a reducir los costos de inversión y mejorar la eficiencia en la implementación de soluciones tecnológicas.

La empresa continúa construyendo sistemas de control SCADA/DCS síncronos, aplicando sistemas inteligentes de gestión de la producción con capacidad de integrar de forma exhaustiva los datos de salas y talleres.

La unidad de investigación está reemplazando dispositivos de medición modernos, actuadores y aplicaciones de algoritmos de control avanzados para automatizar el complejo de la línea de producción de la fábrica de alúmina Nhan Co.

Esto ayuda a optimizar los procesos de producción, mejorar la eficiencia del monitoreo de equipos, predecir fallas y mejorar la gestión de la cadena de suministro, respaldar la toma de decisiones precisa, reducir los costos operativos, mejorar la calidad del producto y garantizar la sostenibilidad de la fábrica en la nueva era.

Fuente: https://baodaknong.vn/cong-ty-nhom-dak-nong-va-no-luc-toi-uu-hoa-cong-nghe-trong-hoat-dong-247206.html

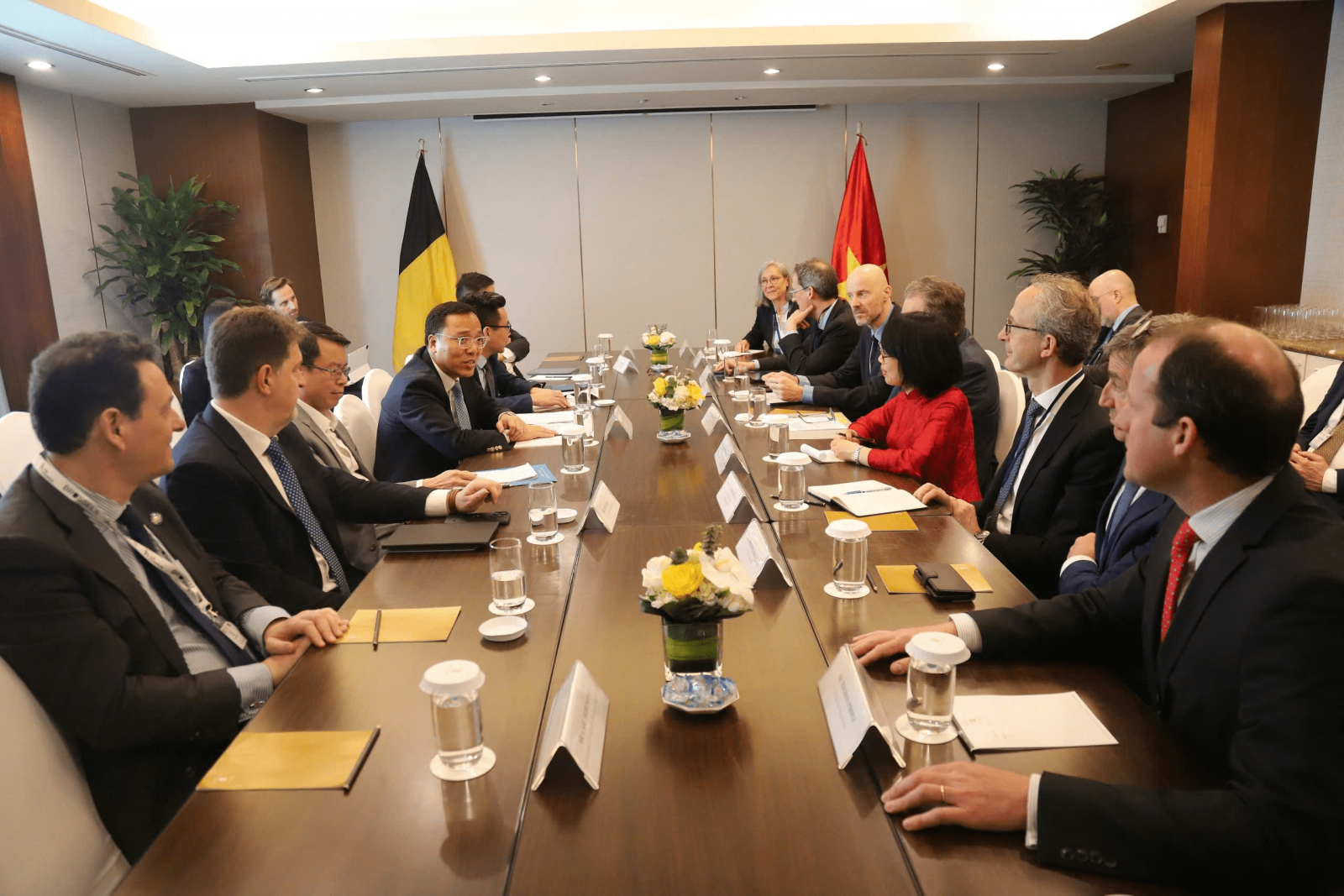

![[Foto] Tercera reunión del Subcomité Organizador del XIV Congreso Nacional del Partido](https://vstatic.vietnam.vn/vietnam/resource/IMAGE/2025/4/2/3f342a185e714df58aad8c0fc08e4af2)

![[Foto] Familiares de las víctimas del terremoto en Myanmar se mostraron conmovidos y agradecidos con el equipo de rescate del Ministerio de Defensa Nacional de Vietnam.](https://vstatic.vietnam.vn/vietnam/resource/IMAGE/2025/4/2/aa6a37e9b59543dfb0ddc7f44162a7a7)

Kommentar (0)