Die Schrauben, mit denen das Display am Rumpf der Titan befestigt ist, könnten dazu führen, dass die Kohlefaserhülle allmählich schwächer wird und unter Wasser zerquetscht wird, wenn sie eine Schwelle erreicht, sagen Experten.

Die Tragödie um das U-Boot Titan, das am 23. Juni auf dem Grund des Atlantischen Ozeans zerschellte, hat die Aufmerksamkeit sowohl der Medien als auch der Experten auf sich gezogen. Neben den Kommentaren zu Konstruktionsfehlern, Strukturfehlern oder zu tiefem Tauchen des Titan-Schiffes wurde von Experten auch die Hypothese eines Materialversagens (Materials Failure) aufgestellt.

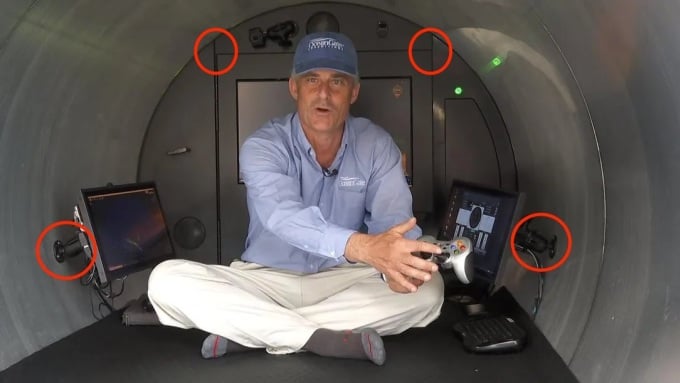

Aus zahlreichen Informationsquellen geht hervor, dass der Hersteller OceanGate das Schiff Titan eigenmächtig von der wissenschaftlichen Fernerkundung auf den Tourismus umgestellt hat. Von OceanGate veröffentlichte Bilder der Schiffskonstruktion zeigen zwei direkt mit dem Rumpf verschraubte Bildschirme, der außen mit Kohlefaser verkleidet ist, wie CEO Stockton Rush angekündigt hat.

Die beiden Displays sind am Rumpf des Titan festgeschraubt und von Hand zusammengefügt (oben), wie im Einführungsvideo zum Tauchboot Titan gezeigt. Foto: OceanGate

Dies ist ein Tabu, da Kohlefaser zwar fünfmal stärker als Stahl, aber sehr spröde ist und oft mit Harzkleber vermischt wird, um an der Oberfläche des zu bedeckenden Materials zu haften. Dieser Laminierungsprozess wird durch überlappende Schichten erzeugt, ähnlich dem Verkleben von Papierschichten mit Klebstoff.

Die Kohlefaserstruktur wird daher keine reine monolithische Platte sein, sondern ein Verbund aus Kohlefaser und Harz. OceanGate verwendete in einem 2021 erteilten Patent den Namen „Carbonfaserverbundwerkstoff“ für das Material.

Da es sich um einen Verbundwerkstoff handelt, gibt es in dieser Kohlefaserstruktur viele mikroskopisch kleine Lücken, die das Harz nicht füllen kann. OceanGate gab an, dass die Leerstandsquote unter 1 % liege, die Zahl wurde jedoch nicht konkret genannt. Der Unterschied zwischen einem Porenanteil von 0,99 % und 0,0000000000001 % kann sich erheblich auf den gesamten Strukturrahmen sowie auf die Zerbröckelungsrate des Materials auswirken.

Durch das Bohren und Verschrauben des Bildschirms mit dem Rumpf entstehen kleine Risse in der inneren Verbundoberfläche. Nach zahlreichen Tauchgängen zum Wrack der Titanic in 3.800 m Tiefe war der Rumpf der Titan lange Zeit ständig großem Druck ausgesetzt, wodurch sich Risse so schnell ausbreiteten wie zerbrochenes Glas.

Dieses Phänomen lässt sich mit dem Bild eines Gletschers vergleichen, in dessen Oberfläche sich ein Loch befindet. Der Riss ist zunächst klein, doch nach und nach, wenn lange genug gehämmert wird und genügend Kraft vorhanden ist, wird ein Hunderte von Metern langer Block aufgebrochen, wodurch ein großer Eisblock zerbricht.

Kohlefaser ist für ihre Festigkeit bekannt, doch um dem Druck am Meeresboden standzuhalten, ist nicht die Druckfestigkeit entscheidend, sondern die Zugfestigkeit, die verhindert, dass sich der Rahmen dehnt und bricht.

Verbundkohlenstofffasern reißen langsamer als reine Kohlenstofffasern. Der Rissprozess erfolgt allmählich und die strukturellen Risse sind zu klein, um von außen erkannt zu werden. Die Bruchrate innerhalb derselben Kohlefaserschicht nimmt von Schicht zu Schicht zu, sodass der Riss größer wird, bis er die innerste Struktur extrem schwächt.

Wenn alle Bedingungen erfüllt sind, genügt schon eine leichte Kollision, ein rutschiger Stoß mit einem beliebigen Gegenstand auf dem Meeresboden, um einen schrecklichen Zusammenbruch des Tauchboots Titan zu verursachen und dabei fünf Menschen an Bord das Leben zu kosten.

In diesem Fall zerbröckelt die Kohlefaserverbundstruktur plötzlich, auch wenn es zuvor keine Auffälligkeiten gab. Dies erklärt, warum die vorherigen Reisen der Titan normal verliefen, das Schiff jedoch auf seiner letzten Reise am 18. Juni seine Grenzen erreichte.

Auch wenn zwischen dem Titanrumpf und der Außenschale aus Kohlefaserverbundwerkstoff ein gewisser Abstand besteht, damit durch die Schraubenlöcher keine Risse entstehen, besteht durch das Bohren in den Titanrumpf des Schiffes auch die Möglichkeit, dass sich schneller Rost am Metall bildet.

Titan ist weniger rostanfällig als Eisen und Kupfer, die Farbe des Rumpfes ist jedoch nicht die von reinem Titan, sondern ähnelt eher einer Titanlegierung, wie OceanGate wirbt, oder einem harten Stahlmaterial, das dem von der US-Marine für U-Boote verwendeten ähnelt.

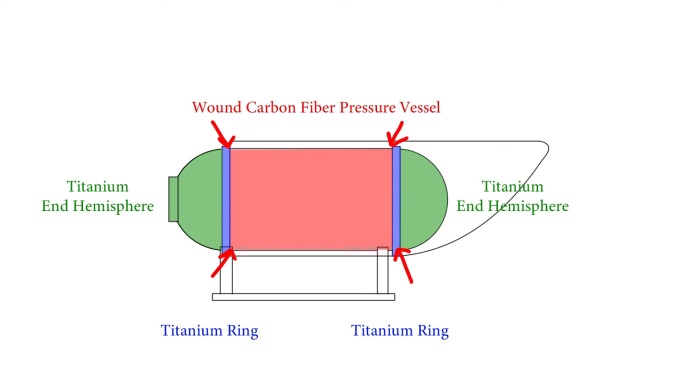

Der Prozess des Umwickelns des Rumpfes der Titan mit Kohlefaser. Quelle: OceanGate

OceanGate könnte für den Rumpf eine Legierung anstelle von reinem Titan verwenden, um die Herstellungskosten zu senken, würde ihn dadurch aber auch anfälliger für Rost machen. In diesem Fall rostet die Schraube immer zuerst, wodurch die Gefahr besteht, dass sich der Rost ausbreitet und die umgebende Struktur schwächt.

Wahrscheinlich mussten am Rumpf der OceanGate weitere Schrauben angebracht werden, da sie für den Transport von Touristen umgebaut wurde und mehr Beobachtungsgeräte installiert werden mussten. Zudem sind auf der Türseite recht grobe Rahmenschweißnähte vorhanden, ohne zusätzliche Rost- oder Verschleißschutzbeschichtung, ähnlich der Bauart der Fenstermontage am heimischen Balkon.

In der Werkstofftechnik ist die Unterseite der Schweißnaht aufgrund des Kontakts von mindestens zwei unterschiedlichen Materialien am anfälligsten für Rost und Strukturschäden.

Das Risiko bei dieser Methode ist höher als bei der Schraubmethode. Schweißnähte können metallische Bindungen aufweisen, die bei hoher Luftfeuchtigkeit zu einer schnellen Rostausbreitung durch elektrochemische Korrosion führen. Um das Risiko zu verringern, können Hersteller diese Schweißnähte mit einem dünnen, abrieb- und korrosionsbeständigen Film überziehen, um das Material und die Struktur vor Umwelteinflüssen zu schützen. Es gibt jedoch keine Hinweise darauf, dass OceanGate diese Sicherheitsmaßnahme umgesetzt hat.

Der Entwurf des Titan-Tauchboots aus dem ursprünglichen OceanGate-Patent zeigt, dass das Schiff auf dem Tiefsee-Tauchboot der ersten Generation Alvin DSV basiert, das noch heute im Einsatz ist. Anstatt die traditionelle Kugelform zu verwenden, um die Fähigkeit zu optimieren, Druck aus allen Richtungen standzuhalten, baute Herr Rush das Tauchboot Titan in eine Röhrenform um, um mehr Passagiere befördern zu können.

Die beiden Seiten des Gefäßes bestehen aus Titan, während der zylindrische Rahmen in der Mitte mit vielen etwa 13 cm dicken Schichten Kohlefaser umwickelt ist. Der zentrale Zylinderblock wird bei dieser Konstruktion zum hauptsächlich tragenden Bereich, wobei in diesem Bereich Schraub- und Schweißmaßnahmen durchgeführt wurden.

Das Design des Tauchboots OceanGate besteht aus zwei Behältern und Ringen aus Titan, die für den Verbindungspunkt verstärkt sind. Grafik: Oceanliner Designs

Die 13 Zentimeter dicke Kohlenstoffbeschichtung trägt zwar dazu bei, die Widerstandsfähigkeit des Schiffes gegen äußeren Druck zu erhöhen, erhöht aber unbeabsichtigt auch dessen Sprödigkeit und erschwert die Erkennung kleinster Risse innerhalb der Schichtstruktur.

Die Verbindungen zwischen dem Rohrkörper und dem Kopf- und Schwanzteil aus Titan werden nicht aus einer einzigen Charge im 3D-Druckverfahren hergestellt, sondern mithilfe eines Dichtungsmechanismus zusammengeschweißt, wodurch die Gefahr einer Schwächung des mechanischen Rahmens besteht. Durch die Verwendung verschiedener, miteinander verbundener Materialien wie Kohlefaser, Titan und Acrylglas wäre die Gesamtstruktur sehr schwach. Jedes Material weist in derselben Umgebung eine unterschiedliche Festigkeit, Ausdehnung und Sprödigkeit auf.

Dies ist auch der Grund, warum die 3D-Drucktechnologie zur Herstellung von Raumfahrzeugkörpern bevorzugt wird, obwohl sie um ein Vielfaches teurer ist als die Montagemethode. Mit dieser Technologie benötigen Hersteller nur einen einzigen 3D-Druck, um ein vollständiges Produkt zu erhalten, unabhängig von der Komplexität des Designs, ohne dass Schweißen oder Schrauben erforderlich sind. Dies trägt dazu bei, die Risiken für die Gesamtstruktur zu verringern.

In seinem Patent erwähnt OceanGate, dass es das Tauchboot Titan bei Drücken von 5.000 bis 6.000 psi (400-mal höher als der atmosphärische Druck) sicher getestet hat. Dieser Testdruck entspricht dem Druck, dem das Schiff in 4.000 Metern Tiefe ausgesetzt ist.

Für den Sicherheitsbewertungsprozess ist dies jedoch ein äußerst schwerwiegender Fehler. Der Hersteller muss sicherstellen, dass das Produkt Bedingungen standhält, die um ein Vielfaches härter sind als bei normaler Verwendung. OceanGate hätte sicherstellen müssen, dass die Titan einem Druck von mindestens 8.000 bis 10.000 psi standhält, bevor sie den regulären Betrieb bei 6.000 psi zulässt, anstatt ihr den Transport von Touristen mit dem maximalen Druck zu erlauben, der den Testergebnissen zufolge erforderlich ist.

Die Marketingtaktiken von OceanGate für die Titan und seine Expeditionskreuzfahrtpakete haben auch Fragen darüber aufgeworfen, ob Sicherheitsinspektionen nach internationalen Standards durchgeführt wurden.

Trümmer des Tauchboots Titan wurden am 28. Juni in den Hafen von Saint John, Kanada, gebracht. Foto: AP

OceanGate hat behauptet, dass sein Tauchprodukt so neu sei, dass es herkömmliche Sicherheitsstandards übertreffe und von keiner Behörde überprüft werden könne. Andererseits verwendet OceanGate im Patent das unbewiesene Konzept „Titanlegierung – Kohlefaser“, anstatt das Material klar als „Titanlegierung“ statt reines Titan und als Kohlefaserverbundstoff statt reine Kohlefaser zu definieren.

Tatsächlich können Hersteller neue Materialien verwenden, die stärker, haltbarer und härter sind, sie müssen jedoch immer über den Mindestsicherheitsstandards liegende Standards gewährleisten. Beim Selbermachen und Festlegen eigener Sicherheitsstandards besteht immer die Gefahr, dass es zu Unfällen kommt.

Der Artikel gibt die Ansichten des Autors Dang Nhat Minh wieder, der derzeit Doktorand am Australian Research Council Centre for Advanced Surface Engineering of Materials (ARC SEAM) an der Swinburne University of Technology in Melbourne ist.

Dang Nhat Minh

[Anzeige_2]

Quellenlink

![[Foto] Eröffnung der 44. Sitzung des Ständigen Ausschusses der Nationalversammlung](https://vstatic.vietnam.vn/vietnam/resource/IMAGE/2025/4/14/03a1687d4f584352a4b7aa6aa0f73792)

![[Foto] Berührende Bilder, die im Programm „Ressourcen für den Sieg“ nachgestellt wurden](https://vstatic.vietnam.vn/vietnam/resource/IMAGE/2025/4/14/99863147ad274f01a9b208519ebc0dd2)

![[Foto] Generalsekretär To Lam leitet die dritte Sitzung zur Überprüfung der Umsetzung der Resolution Nr. 18-NQ/TW](https://vstatic.vietnam.vn/vietnam/resource/IMAGE/2025/4/14/10f646e55e8e4f3b8c9ae2e35705481d)

![[Foto] Kinderlächeln – Hoffnung nach der Erdbebenkatastrophe in Myanmar](https://vstatic.vietnam.vn/vietnam/resource/IMAGE/2025/4/14/9fc59328310d43839c4d369d08421cf3)

Kommentar (0)