금형 제조 기술은 짧은 시간에 대량의 제품을 높은 안정성으로 생산할 수 있는 능력을 갖추고 있어 현대 산업의 기반으로 여겨지는 특히 중요한 제조 산업입니다. 그러나 금형 제조 기술의 자율성 요구 사항을 충족하기 위해 베트남 기업은 기술, 생산 규모, 인적 자원의 자격 등에 투자하기 위해 노력해야 합니다.

금형 제조 기술 습득에 투자하세요

2016년에 THACO INDUSTRIES는 금형 제조 공장을 가동하여 THACO의 대규모 생산 활동을 지원하고 시장의 실질적인 요구를 충족했습니다. 2022년에는 총 투자액 3,600만 달러, 면적 4,400m2, 금형 1,000개, 정밀기계 연간 생산능력 2,000톤으로 공장을 확장할 예정이다.

금형 제조는 복잡한 기술과 높은 정밀도를 요구하는 고도로 자동화된 산업이므로 THACO INDUSTRIES는 연구와 기술 습득에 특별한 주의를 기울입니다. 그룹은 동기식 단계에 투자했습니다. 블랭크 생성, 심공 드릴링, CNC 밀링, EDM 전기 스파크 가공, 와이어 절단, CMM 측정, 금형 조립과 같은 현대식 장비 및 기계가 있습니다. 베트남 최초의 5축 일본 기술 베드 밀링 머신, 최대 압력이 200톤에 달하는 금형 검사 프레스, 동일하거나 두 개의 다른 금형에서 가공할 수 있는 2헤드 방전 가공기... 특히 CNC 기계(컴퓨터 수치 제어)의 가공 단계는 수치 제어로 완전 자동화되어 정확성, 미학, 노동력 및 생산 시간 절약이라는 요구 사항을 충족합니다.

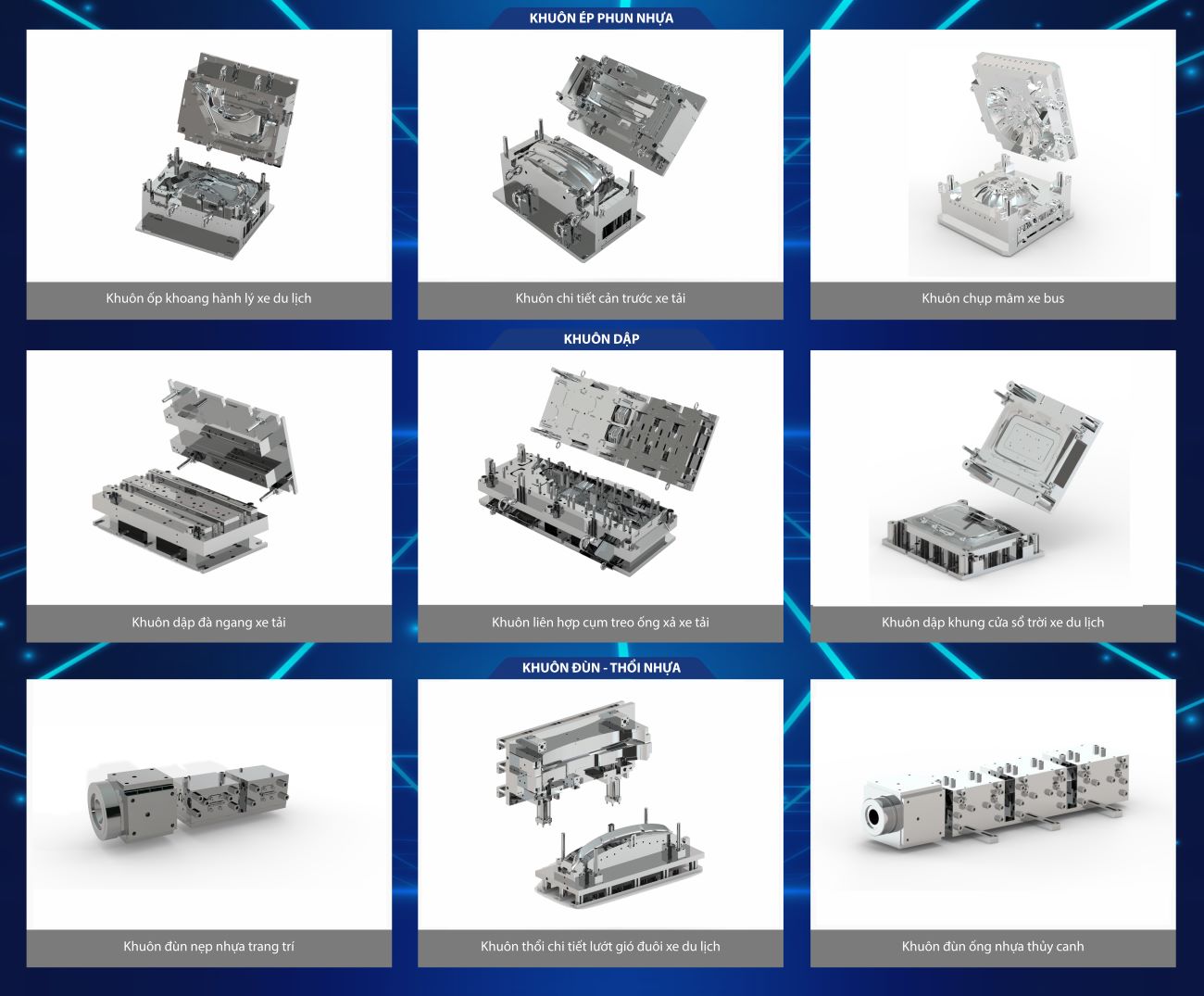

THACO INDUSTRIES는 플라스틱 금형, 스탬핑 금형, 블로우 금형, 압출 금형, SMC 금형 등 다양한 금형을 생산하여 자동차, 산업, 농업, 토목 등 여러 분야에 서비스를 제공합니다. 그 중에서도 중형 및 대형 플라스틱 금형이 강점으로 여겨지는 이유는 베트남의 대부분 금형 제조 시설은 규모, 기술, 장비 면에서 제한이 있어 소형 제품만 처리하기 때문입니다.

요즘에는 자동차, 오토바이, 냉장고 등의 분야에서 금형에 대한 수요가 증가하고 있습니다. THACO INDUSTRIES는 한국에서 교육을 받은 전문가 및 엔지니어 팀과 최신 시뮬레이션 및 계산 소프트웨어(NX, Moldow, Hyperform 등)를 갖추고 있어 고객의 기술적 내용과 엄격한 요구 사항을 충족하면서 신속하게 제품을 설계하고 개발할 수 있습니다. 그룹은 27톤 트럭 범퍼 금형, 히든라인 기술을 사용한 승용차 후면 범퍼 금형, 3D 패턴 에칭 기술을 사용한 승용차 내부 제품용 금형 및 트렁크 금형, 승용차용 선루프 프레임 디테일 생산용 금형 등 높은 미적 요구 사항을 가진 대형 복잡한 금형을 생산했습니다.

THACO INDUSTRIES는 현재 국내 시장에서 Mazda, Kia, QCM, Doosan, Makitech, Huu Toan, THACO BUS, LIXIL 등 많은 파트너에게 금형을 제조 및 공급하는 유명한 브랜드이며, 미국, 캐나다, 한국 등으로 수출하고 있습니다.

공급망에서의 역할 증가

THACO INDUSTRIES는 금형 제조 산업의 국산화율 향상과 경쟁력 강화에 기여하고자 R&D 활동을 추진하고 새로운 금형 제조 기술을 연구하고 있습니다. 이 회사는 승용차 범퍼와 차체 금형을 생산하기 위해 대형 플레이트 스탬핑 금형에서의 플라스틱 금형 유동 시뮬레이션과 금속의 플라스틱 변형에 대한 연구 및 분석을 진행하고 있습니다. 이것은 크고 복잡하며 상업적으로 가치 있는 곰팡이입니다. 동시에 이러한 금형의 생산은 자동차 금형 제조 산업 발전의 기반이 될 것입니다.

THACO INDUSTRIES는 또한 국내 고객에게 공급하고 미국, 유럽, 한국으로 수출하기 위해 알루미늄 압력 주조 금형, PU 폼 금형, 열 프레스 금형 등의 금형을 개발하고 있습니다.

금형 제조 기술을 습득함으로써 THACO INDUSTRIES는 생산 및 사업에 있어 주도적으로 대응하고, All-in-one 모델(제품 연구 개발부터 가공, 제조, 생산, 조립, 작업 이전 및 유지보수까지 완벽한 솔루션 제공)에 따른 가치 사슬을 완성하여 글로벌 공급망에 참여할 때 경쟁력을 높이는 데 기여합니다.

[광고_2]

원천

![[사진] 팜민친 총리, 민간경제개발정책자문위원회와 회동](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/5/8/387da60b85cc489ab2aed8442fc3b14a)

![[사진] 국회의장 쩐탄만, 제1차 국회당대회 문서분과위원회 회의 주재](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/5/8/72b19a73d94a4affab411fd8c87f4f8d)

![[사진] 토람 사무총장, 러시아 공식 방문 시작, 파시즘 전승 80주년 기념 행사 참석](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/5/8/5d2566d7f67d4a1e9b88bc677831ec9d)

![[사진] 루옹 꾸엉 대통령이 대통령실 부실장 임명 결정 발표](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/5/8/501f8ee192f3476ab9f7579c57b423ad)

댓글 (0)