Lors d'une chaude journée d'été de juin, lors de notre visite à l'atelier X78 (Département technique de la Région militaire 2), le major Hoang Van Giap, directeur de l'atelier X78, nous a présenté : « Avec pour mission principale l'entretien, la réparation et la synchronisation des armes et équipements techniques (VKTBKT) des unités de la Région militaire 2, l'atelier X78 dispose de quatre ateliers de production : un atelier d'armement, un atelier mécanique, un atelier de véhicules et un atelier de chars blindés. Le travail dans chaque atelier est difficile et toxique. Veuillez tout d'abord inviter les journalistes à visiter cet endroit. »

Le major Hoang Van Giap marcha rapidement pour nous conduire au « bunker de correction » situé en contrebas, dans le coin le plus caché du campus de l'unité. Le sous-sol a été construit avec un mur de plus de 100 m de long reliant une pièce d'environ 25 m2 , les murs ont été construits très épais et solides. Le bruit des coups de feu était assourdissant et l’odeur de la poudre remplissait toute la cave, rendant l’atmosphère encore plus étouffante. Il y a ici 3 membres du personnel qui se concentrent sur la tâche d'ajustement des armes. À chaque quart de travail, les employés doivent effectuer 50 à 60 réglages d'armes, puis enregistrer les données, les classer... C'est l'étape finale, considérée comme la porte finale du processus de réparation. Des canons d'infanterie testés tels que des mitrailleuses lourdes de 12,7 mm ; Mitrailleuses K53, K56, PKMS ; Pistolet mitrailleur AK; Les pistolets K54, K59... après avoir été ajustés pour assurer la précision peuvent être renvoyés aux unités pour continuer à servir les missions d'entraînement, prêts au combat.

|

|

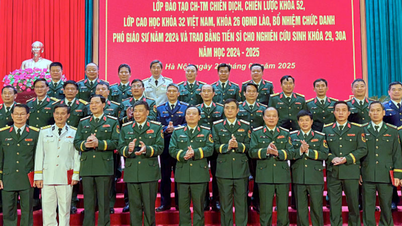

Les chefs d'atelier X78 inspectent les travaux de réparation des équipements techniques de l'unité. Photo : HUU VUONG |

La pollution sonore et la fumée de poudre sont des réalités auxquelles le personnel doit faire face chaque jour. Quant à nous, après être restés debout dans le tunnel pendant environ 5 minutes, nous nous sommes sentis essoufflés et ne pouvions pas le supporter.

N'ayant pas à supporter le bruit fort comme lorsqu'on travaille dans le « bunker de correction de tir », mais dans le département de teinture noire de l'équipe de réparation des armes d'infanterie, le travail des employés est également très toxique car ils doivent entrer en contact avec des produits chimiques tels que l'acide H2SO4 , NaOH... Dès que nous sommes arrivés à la porte, nous avons pu sentir la forte odeur de graisse et de produits chimiques. En observant le processus de noircissement en 18 étapes imprimé sur un panneau accroché juste à la porte, on peut constater la minutie et la minutie requises pour ce travail. Après avoir été introduites dans l'usine, les armes doivent subir de nombreux lavages à l'eau chaude, à l'eau froide, aux produits chimiques, deux teintures et de nombreuses autres étapes avant d'être terminées. Le personnel en service ici est équipé de masques à gaz, de gants en caoutchouc et de bottes. Travailler sous une chaleur d'environ 40 degrés Celsius, rester debout pendant un peu plus de 10 minutes les fera tremper.

Bien que l'atelier dispose de machines et de lignes de production pour prendre en charge la plupart des étapes du processus de noircissement des armes, certains segments doivent encore être réalisés directement par des humains. Pour garantir que l'arme après avoir été teinte en noir puisse être restaurée à 90-95% par rapport à une arme neuve, les artisans doivent être prudents et méticuleux à chaque étape, même les étapes traitées par des machines doivent toujours être étroitement surveillées. Les ouvriers ici sont comme des médecins qui « soignent » les armes !

Le major Nguyen Van The, employé de l'équipe de réparation des armes d'infanterie depuis cinq ans, a déclaré : « Le travail ici est difficile pour tous les services. En réparant et en renouvelant chaque arme, nous avons contribué à économiser sur les investissements en armes et à améliorer la qualité de la formation des soldats des unités. Seules de bonnes armes permettent aux soldats d'obtenir de bons résultats à l'entraînement et de garantir la victoire sur le champ de bataille. Nous définissons tous clairement nos tâches, nous nous efforçons donc d'accomplir le travail avec la meilleure qualité possible… »

Il est connu que la promotion d'initiatives et d'améliorations techniques visant à accroître l'efficacité, la productivité, à réduire les difficultés et les difficultés et à assurer la sécurité lors de l'exécution des tâches est toujours dans l'intérêt et encouragée par les dirigeants et les commandants de l'Atelier X78. Au fil des années, l'usine X78 a toujours été un point lumineux du département technique ainsi que de toute la région militaire 2 dans le mouvement de recherche, d'innovation et d'amélioration technique. En moyenne, chaque année, l'Atelier compte plus de 10 initiatives de haute qualité et hautement applicables, remportant de nombreux prix au niveau de la Région Militaire et du Ministère de la Défense Nationale .

Les tâches sont lourdes, le travail est dur, les exigences sont élevées, l'environnement de travail doit faire face à la pollution et à la toxicité, mais en visitant la plupart des ateliers ici, ce que nous ressentons clairement en parlant au personnel, c'est que peu importe le poste qu'ils occupent, ils sont confiants dans leur travail, responsables, engagés et dévoués. Pour obtenir cela, l'unité doit avoir un « secret » ?

En discutant de cette question avec le directeur de l'usine X78, le major Hoang Van Giap a partagé qu'il s'agit également d'une préoccupation constante du comité du parti et du commandant de l'unité. Il n’est pas facile de faire en sorte que le personnel reste à long terme et contribue activement à la construction de l’unité, car l’environnement de travail externe actuel présente de nombreux avantages, des revenus attractifs et de nombreuses options. Pour résoudre ce problème difficile, le Comité du Parti et le Conseil d'Administration de l'Usine X78 ont discuté avec enthousiasme, proposé de nombreuses solutions et les ont mises en œuvre de manière synchrone. L’essentiel est que les dirigeants et les commandants à tous les niveaux fassent régulièrement un bon travail idéologique, saisissent et résolvent rapidement les pensées et les aspirations légitimes des soldats ; améliorer activement les conditions de travail ; Promouvoir la croissance de la production, prendre soin et veiller à la vie matérielle et spirituelle du personnel et des employés ; Faites du bon travail en matière de politique arrière de l'armée... Lorsque les soldats sont confiants et enthousiastes, ils s'efforceront et contribueront.

| Au cours des dernières années, l'atelier X78 a toujours été l'unité leader et le centre de la science et de la technologie du secteur d'ingénierie de la région militaire 2. Chaque année, l'Atelier organise la réception, la maintenance, la réparation et la synchronisation des équipements et moyens techniques des unités, tous dépassant l'objectif. Rien qu'en 2022, l'Atelier a entretenu, réparé et synchronisé près de 10 000 canons et pièces d'artillerie de toutes sortes, des dizaines de voitures et de véhicules blindés, 3 tonnes de pièces détachées, remis à neuf plus de 10 000 pièces en bois de canons d'infanterie, produit 13 000 pièces mécaniques... L'Atelier a participé à assurer le soutien technique des unités selon le plan, avec une bonne qualité ; Parallèlement, aider le Laos à former du personnel technique et à entretenir et réparer des centaines de pièces d'artillerie, des milliers de canons d'infanterie, des centaines de voitures, de chars et de véhicules blindés... |

NGOC HAN

Source

![[Photo] Le Premier ministre Pham Minh Chinh et le Premier ministre du Royaume de Thaïlande Paetongtarn Shinawatra assistent au Forum d'affaires Vietnam-Thaïlande 2025](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/5/16/1cdfce54d25c48a68ae6fb9204f2171a)

![[Photo] Le président Luong Cuong reçoit le Premier ministre du Royaume de Thaïlande Paetongtarn Shinawatra](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/5/16/52c73b27198a4e12bd6a903d1c218846)

Comment (0)