En un caluroso día de verano de junio, durante una visita al Taller X78 (Departamento Técnico de la Región Militar 2), el Mayor Hoang Van Giap, Director del Taller X78, nos presentó: «Con la tarea principal de mantener, reparar y sincronizar armas y equipo técnico (VKTBKT) para las unidades de la Región Militar 2, el Taller X78 cuenta con cuatro talleres de producción: Taller de Armamento, Taller Mecánico, Taller de Vehículos y Taller de Tanques y Blindados. El trabajo en cada taller es arduo y exigente. Ante todo, por favor, inviten a los periodistas a visitar este lugar».

El mayor Hoang Van Giap caminó rápidamente para llevarnos al "búnker correctivo" ubicado abajo, en el rincón más escondido del campus de la unidad. El sótano se construyó con un muro de más de 100m de largo que conectaba con una habitación de unos 25m2 , los muros fueron construidos muy gruesos y sólidos. El sonido de los disparos era ensordecedor y el olor a pólvora llenaba todo el sótano, haciendo la atmósfera aún más sofocante. Aquí hay tres empleados concentrados en la tarea de ajustar las armas. En cada turno, los empleados deben completar entre 50 y 60 ajustes de armas, luego registrar datos, clasificar... Este es el paso final, considerado la puerta final en el proceso de reparación. Se probaron cañones de infantería, como ametralladoras pesadas de 12,7 mm; Ametralladoras K53, K56, PKMS; Subfusil AK; Pistolas K54, K59... luego de ser ajustadas para asegurar precisión pueden ser devueltas a las unidades para continuar cumpliendo misiones de entrenamiento, listas para el combate.

|

|

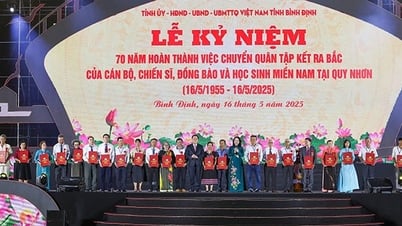

Los líderes del taller X78 inspeccionan los trabajos de reparación de equipos técnicos en la unidad. Foto: HUU VUONG |

La contaminación acústica y el humo de la pólvora son realidades a las que el personal aquí tiene que enfrentarse cada día. En cuanto a nosotros, después de estar en el túnel durante unos 5 minutos, nos faltaba el aire y no podíamos soportarlo.

Al no tener que soportar el fuerte ruido como trabajar en el "búnker de corrección de tiro", pero en el departamento de teñido negro del Equipo de Reparación de Armas de Infantería, el trabajo de los empleados también es muy tóxico porque tienen que entrar en contacto con productos químicos como el ácido H2SO4 , NaOH... Tan pronto como llegamos a la puerta, pudimos oler el fuerte olor a grasa y productos químicos. Observando el proceso de ennegrecimiento de 18 pasos impreso en un cartel colgado justo en la puerta, se puede apreciar la meticulosidad y minuciosidad que requiere este trabajo. Después de ser traídas a la fábrica, las armas deben pasar por muchos lavados con agua caliente, agua fría, productos químicos, dos teñidos y muchas otras etapas antes de ser terminadas. El personal de servicio aquí está equipado con máscaras de gas, guantes de goma y botas. Trabajando a una temperatura de aproximadamente 40 grados centígrados, y permaneciendo de pie durante poco más de 10 minutos, quedarán empapados.

Aunque el taller cuenta con máquinas y líneas de producción para apoyar la mayoría de las etapas del proceso de ennegrecimiento de armas, algunos segmentos aún deben ser realizados directamente por humanos. Para garantizar que el arma después de ser teñida de negro se pueda restaurar en un 90-95% en comparación con un arma nueva, los artesanos deben ser cuidadosos y meticulosos en cada paso, incluso los pasos que son manejados por máquinas aún deben ser monitoreados de cerca. ¡Los trabajadores aquí son como médicos que "tratan" armas!

El Mayor Nguyen Van The, empleado del Equipo de Reparación de Armas de Infantería, quien ha trabajado en este puesto durante 5 años, comentó: «El trabajo aquí es arduo para todos los departamentos. Al reparar y renovar cada arma, hemos contribuido a ahorrar dinero en la inversión en armamento y a mejorar la calidad del entrenamiento de los soldados en las unidades. Solo con buenas armas los soldados pueden obtener buenos resultados en el entrenamiento y asegurar la victoria en el campo de batalla. Todos definimos claramente nuestras tareas, por lo que nos esforzamos por realizar el trabajo con la mejor calidad...».

Se sabe que promover iniciativas y mejoras técnicas para aumentar la eficiencia, la productividad, reducir las dificultades y las penurias y garantizar la seguridad durante el desempeño de las tareas es siempre de interés y alentado por los líderes y comandantes del Taller X78. A lo largo de los años, la Fábrica X78 siempre ha sido un punto brillante del Departamento Técnico, así como de toda la Región Militar 2 en el movimiento de investigación, innovación y mejora técnica. En promedio, cada año el Taller cuenta con más de 10 iniciativas de alta calidad y gran aplicabilidad, ganadoras de numerosos premios a nivel de Región Militar y Ministerio de Defensa Nacional .

Las tareas son pesadas, el trabajo es duro, las exigencias son altas, el ambiente de trabajo tiene que enfrentarse a la contaminación y la toxicidad, pero al visitar la mayoría de los talleres aquí, lo que sentimos claramente al hablar con el personal es que sin importar en qué puesto se encuentren, tienen confianza en su trabajo, son responsables, comprometidos y dedicados. ¿Para conseguir esto la unidad debe tener un “secreto”?

Al discutir esta cuestión con el Director de la Fábrica X78, el Mayor Hoang Van Giap compartió que esta también es una preocupación constante del Comité del Partido y del comandante de la unidad. Cómo lograr que el personal permanezca a largo plazo y contribuya activamente a la construcción de la unidad no es fácil, porque el actual entorno de trabajo externo tiene muchas ventajas, ingresos atractivos y muchas opciones. Para resolver este difícil problema, el Comité del Partido y la Junta Directiva de la Fábrica X78 han debatido con entusiasmo, propuesto muchas soluciones y las han implementado de forma sincrónica. Lo más fundamental es que los dirigentes y comandantes de todos los niveles realicen regularmente un buen trabajo ideológico, capten y resuelvan con prontitud los pensamientos y aspiraciones legítimos de los soldados; mejorar activamente las condiciones de trabajo; Promover el crecimiento de la producción, cuidar y atender la vida material y espiritual del personal y de los empleados; Hagan un buen trabajo en la política de retaguardia del Ejército... Cuando los soldados están confiados y entusiasmados, se esforzarán y contribuirán.

| A lo largo del tiempo, el Taller X78 siempre ha sido la unidad líder y el centro de ciencia y tecnología del sector de ingeniería de la Región Militar 2. El Taller organiza anualmente la recepción, mantenimiento, reparación y sincronización de equipos y materiales técnicos de las unidades, superando siempre la meta. Solo en 2022, el Taller mantuvo, reparó y sincronizó cerca de 10.000 cañones y artillería de todo tipo, decenas de automóviles y vehículos blindados, 3 toneladas de piezas de repuesto, reacondicionó más de 10.000 piezas de madera de cañones de infantería, produjo 13.000 piezas mecánicas... El Taller participó en asegurar el soporte técnico a las unidades según el plan, con buena calidad; Al mismo tiempo, ayudar a Laos a formar personal técnico y a mantener y reparar cientos de piezas de artillería, miles de cañones de infantería, cientos de automóviles, tanques y vehículos blindados... |

ONGC HAN

[anuncio_2]

Fuente

![[Foto] El primer ministro Pham Minh Chinh preside una reunión sobre desarrollo de ciencia y tecnología.](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/5/17/ae80dd74c384439789b12013c738a045)

![[Foto] Más de 17.000 candidatos participan en la Prueba de Evaluación de Competencias SPT 2025 de la Universidad Nacional de Educación de Hanoi](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/5/17/e538d9a1636c407cbb211b314e6303fd)

![[Foto] Los lectores hacen fila para visitar la exposición fotográfica y recibir una publicación especial que conmemora el 135 cumpleaños del presidente Ho Chi Minh en el periódico Nhan Dan.](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/5/17/85b3197fc6bd43e6a9ee4db15101005b)

![[Foto] Casi 3.000 estudiantes conmovidos por historias sobre soldados](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/5/17/21da57c8241e42438b423eaa37215e0e)

Kommentar (0)