(Zeitung Quang Ngai ) – Die Anwendung der Methode der Total Productive Maintenance (TPM) in Unternehmen hat dazu beigetragen, die Effizienz der Ausrüstung sicherzustellen, die Leistung zu maximieren, die Produktivität und Produktqualität zu verbessern und eine sichere Arbeitsumgebung zu schaffen.

Nützliche Methode

Total Productive Maintenance (TPM) ist eine Managementmethode, die erstmals in Japan angewendet wurde. Dabei handelt es sich um eine Managementmethode, die die beiden Konzepte der Instandhaltung und der Qualitätsproduktivität verknüpft und darauf abzielt, die verfügbaren Ressourcen der Produktionseinheit, einschließlich Technologie, Ausrüstung und Personal, zu maximieren. Die TPM-Methode konzentriert sich in erster Linie auf die Ermächtigung der Mitarbeiter und ermutigt alle Mitarbeiter, Verantwortung für die Maschinen zu übernehmen, anstatt sich ausschließlich auf das Wartungspersonal zu verlassen. Fördern Sie auf diese Weise bei allen Mitarbeitern im Unternehmen eine proaktive Haltung bei der Problemerkennung und Verantwortung für die Wartung von Maschinen und Anlagen. Das Ziel der TPM-Methode besteht darin, ungeplante Fehler, Produktdefekte und Unfälle zu vermeiden. Sie hilft Unternehmen dabei, die Leistung ihrer Geräte zu maximieren und ihre Produktivität mithilfe eines über die gesamte Lebensdauer der Geräte implementierten Wartungssystems zu verbessern. Verbessern Sie gleichzeitig das Bewusstsein und die Arbeitszufriedenheit Ihrer Mitarbeiter. Dies wird den Unternehmen dabei helfen, ihre Produktionskosten zu senken, die Qualität ihrer Produkte und Dienstleistungen zu verbessern und ihre Wettbewerbsfähigkeit auf dem Markt zu steigern.

|

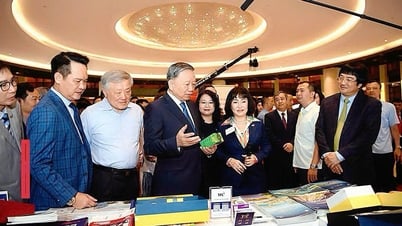

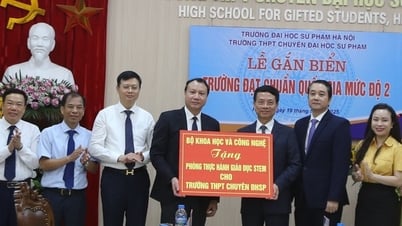

| Die Süßwarenfabrik Biscafun hat die TPM-Methode angewendet, um die Produktionseffizienz zu verbessern. |

Um die Produktionseffizienz zu verbessern, hat Sumida Quang Ngai Electronics Co., Ltd. im Jahr 2015 die TPM-Methode angewendet. Herr Vo Thanh Nam – Mitarbeiter der technischen Abteilung (Sumida Quang Ngai Electronics Co., Ltd.) sagte, dass das Unternehmen durch die TPM-Methode erfolgreich den Gesamtanlagenleistungsindex OEE angewendet habe und den Mitarbeitern dadurch geholfen habe, jede Maschine und jedes Gerät umgehend zu verbessern und Verluste wie Maschinenausfallzeiten, fehlerhafte Waren usw. zu vermeiden. Darüber hinaus konzentriere sich Sumida Quang Ngai Electronics Co., Ltd. jedes Jahr darauf, in Geräte und Maschinen zu investieren, den Mitarbeitern professionelle Schulungen anzubieten, eine sichere Arbeitsumgebung zu schaffen, den Mitarbeitern dabei zu helfen, ihre Kapazitäten zu entwickeln und die Produktionseffizienz zu verbessern.

Begleitende Unternehmen

Mit dem Ziel, Unternehmen dabei zu unterstützen, Kosten zu senken und die Produktionseffizienz zu verbessern, hat das Ministerium für Wissenschaft und Technologie in den letzten Jahren in Zusammenarbeit mit dem Vietnam Productivity Institute Schulungen zur Anwendung von TPM-Methoden für Unternehmen in der Provinz organisiert.

Die Süßwarenfabrik Biscafun (Quang Ngai Sugar Joint Stock Company) ist ebenfalls eines der Unternehmen in der Provinz, das die TPM-Methode erfolgreich angewendet hat. Laut Ngo Dinh Khai, dem stellvertretenden technischen Direktor der Süßwarenfabrik Biscafun, half die Teilnahme an dem vom Ministerium für Wissenschaft und Technologie organisierten Schulungskurs zur TPM-Methode den Führungskräften und der technischen Abteilung der Fabrik dabei, die Probleme der Gerätewartung und -reparatur vollständig zu verstehen. Konzentrieren Sie sich auf die Verbesserung von Ausrüstung, Technologie und Produktionsprozessen. Dadurch wurden viele praktische Effekte erzielt, die der Fabrik dabei helfen, den Prozentsatz der effektiv geplanten Produktionszeit zu bestimmen, fehlerhafte Produkte zu begrenzen und die Produktionskosten zu senken. „Um die TPM-Methode effektiv umzusetzen, führt das Werk monatliche Meetings durch, um die Gründe zu analysieren und herauszufinden, warum der Gesamtanlagenleistungsindex (OEE) gegebenenfalls nicht das gewünschte Niveau erreicht hat. Anschließend werden Pläne und Lösungen für den Folgemonat erarbeitet. Dadurch wurden die Mitarbeiter ermutigt, technische Verbesserungsinitiativen zu erforschen und vorzuschlagen. Dies trägt dazu bei, die Produktivität und Produktqualität kontinuierlich zu verbessern“, erklärte Herr Khai.

Laut Nguyen Tung Lam, dem stellvertretenden Direktor des Vietnam Productivity Institute, ist die TPM-Methode heutzutage eine der wirksamsten Produktionsmanagementmethoden. Mithilfe der TPM-Methode können Unternehmen regelmäßige Wartungsarbeiten durchführen und Fehler und Schäden an Geräten und Maschinen beheben. Verbessern Sie kontinuierlich die Effizienz der Ausrüstung und steigern Sie den Geist, die Verantwortung und die Leistungsfähigkeit der Mitarbeiter. Die TPM-Methode eignet sich für alle Fertigungsunternehmen, einschließlich kleiner und mittlerer Unternehmen. In der Realität wird die TPM-Methode jedoch von vielen Unternehmen nicht angewendet. Denn um die TPM-Methode effektiv umzusetzen, müssen Unternehmen ihre Verbesserungsbemühungen auf zwei wichtige Themen konzentrieren: Menschen und Maschinensysteme. Unternehmen können die Leistung ihrer Geräte nicht verbessern, ohne die Einstellung und Fähigkeiten der Mitarbeiter zu ändern. Darüber hinaus spielen die Spitzenführungskräfte im Unternehmen eine sehr wichtige Rolle bei der Schaffung eines Umfelds, das Veränderungen fördert, unterstützt und aufrechterhält. Dies erfordert von Unternehmen eine sorgfältige Vorbereitung der erforderlichen Ressourcen und eine systematische Implementierungsmethode bei der Anwendung der TPM-Methode.

„Derzeit wenden noch nicht viele Unternehmen in Quang Ngai die TPM-Methode an, da sie mit vielen Schwierigkeiten konfrontiert sind. Daher wird das Vietnam Productivity Institute in Zukunft weiterhin mit dem Ministerium für Wissenschaft und Technologie zusammenarbeiten, um Schulungen zu intensivieren und Unternehmen in Quang Ngai bei der Anwendung der TPM-Methode zu unterstützen. So können sie ihre Produktionseffizienz und ihr Ansehen auf dem Markt kontinuierlich verbessern“, sagte Nguyen Tung Lam.

Artikel und Fotos: MY DUYEN

VERWANDTE NACHRICHTEN:

Quelle

![[Foto] Vietnamesischer Schiffsbau mit dem Anspruch, den Ozean zu erreichen](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/5/20/24ecf0ba837b4c2a8b73853b45e40aa7)

![[Foto] Panorama der Eröffnungszeremonie der 43. nationalen Tischtennismeisterschaft der Nhan Dan Zeitung](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/5/19/5e22950340b941309280448198bcf1d9)

![[Foto] Nahaufnahme der Tang Long Bridge, Thu Duc City nach der Reparatur der Spurrillen](https://vphoto.vietnam.vn/thumb/1200x675/vietnam/resource/IMAGE/2025/5/19/086736d9d11f43198f5bd8d78df9bd41)

![[VIDEO] - Steigerung des Werts von Quang Nam OCOP-Produkten durch Handelsbeziehungen](https://vphoto.vietnam.vn/thumb/402x226/vietnam/resource/IMAGE/2025/5/17/5be5b5fff1f14914986fad159097a677)

Kommentar (0)