Ngày 19/6 tại TP.HCM đã diễn ra hội thảo “Các giải pháp đường bộ bền vững và hiệu quả kinh tế”. Tại hội thảo, các nhà khoa học, đại điện các cơ quan quản lý, các nhà thầu đều cho rằng việc áp dụng các giải pháp bền vững trong thi công, bảo trì đường bộ là xu hướng tất yếu, cần nhân rộng tại nhiều công trình đường bộ ở Việt Nam.

Nhất là gần đây, tại Hội nghị COP26, Việt Nam đã đưa ra tuyên bố đạt mức phát thải ròng bằng “0” vào năm 2050. Thủ tướng Chính phủ cũng đã ban hành Quyết định số 876 ngày 22/7/2022 về chuyển đổi năng lượng xanh, giảm phát thải khí carbon và khí mê tan của ngành GTVT.

Dưới đây là tóm tắt các giải pháp kỹ thuật nổi bật được trình bày bởi các diễn giả trong hội thảo.

Nhũ tương thấm bám phân tách nhanh (EAP): Giải pháp bền vững cho xây dựng đường bộ tại Việt Nam

Toàn cảnh Hội thảo “Các giải pháp đường bộ bền vững và hiệu quả kinh tế”

Chia sẻ tại hội thảo, PGS.TS Nguyễn Quang Phúc, Bộ môn Đường bộ, Khoa Công trình, Trường Đại học Giao thông vận tải (GTVT) cho biết, nhũ tương nhựa đường thấm bám EAP là loại nhũ tương được thiết kế chuyên dụng làm lớp thấm bám, vớió khả năng thấm bám tốt với bề mặt lớp móng và khô nhanh giúp linh động trong quá trình thi công.

Trên thế giới có nhiều nhà sản xuất nhũ tương lớn, sản xuất các sản phẩm nhũ tương thấm bám với tên gọi khác nhau. Nhũ tương thấm bám EAP được nhiều nước trên thế giới áp dụng thi công mặt đường như: Mỹ, Australia, New Zealand, Thái Lan….

Theo đánh giá của Trung tâm Công nghệ asphalt Quốc gia Hoa Kỳ (NCAT), sử dụng nhũ tương nhựa đường thấm bám EAP ít gây ô nhiễm môi trường do hàm lượng chất dễ bay hơi thấp, ít nguy cơ cháy nổ so với nhựa lỏng, thuận tiện khi thi công đường do không phải gia nhiệt, có thể tưới khi bề mặt ẩm bão hòa khô bề mặt.

Đây là yếu tố rất thuật lợi cho thi công đường ở Việt Nam khi nước ta có lượng mưa khá nhiều.

Tại Việt Nam, nhũ tương thấm bám EAP được biết đến, sử dụng qua dòng sản phẩm EcoPrime® do công ty ADCo phát triển và cung cấp đáp ứng chỉ tiêu kỹ thuật của TCCS 27:2019/TCĐBVN làm lớp thấm bám cho kết cấu mặt đường.

PGS.TS.Nguyễn Quang Phúc phát biểu tại hội thảo

Kết quả nghiên cứu của TS. Đỗ Vương Vinh, Bộ môn Đường bộ, Khoa Công trình, Trường Đại học GTVT tại Dự án thi công nhũ tương thấm bám EcoPrime® trên Quốc lộ 26 Khánh Hòa cho thấy, nhũ tương nhựa đường EcoPrime® thấm bám sâu, phân tách nhanh sau 8 giờ tưới trên lớp móng cấp phối đá dăm trong điều kiện ban đêm nhiệt độ môi trường khoảng 23 độ C.

Sau khi tưới 5 giờ, xe tải có thể đi qua mà không bị bong, lột lớp thấm bám. Đây là một ưu điểm lớn khi sử dụng nhũ tương nhựa đường thấm bám trong điều kiện nhiều công trình đường bộ Việt Nam vừa thi công, vừa khai thác, giúp đẩy nhanh tiến độ và linh hoạt trong thi công.

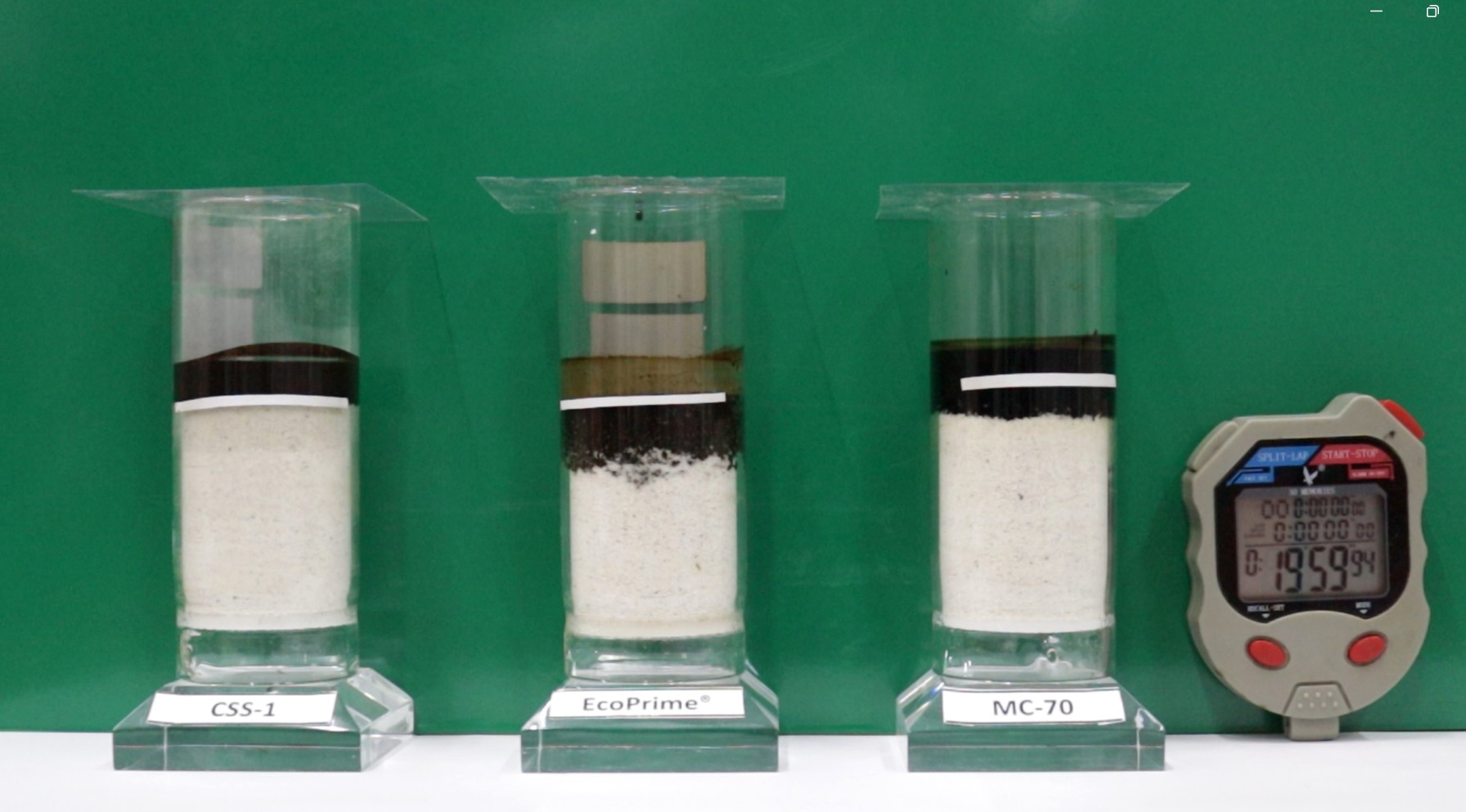

TS.Vinh cũng chia sẻ các thông tin khi so sánh nhũ tương thấm bám với các sản phẩm khác như MC-70 và nhũ tương phân tách châm CSS-1 tại dự án mở rộng QL10 – Thái Bình, cũng nhận thấy ưu điểm là sau 4 tiếng (ban ngày, nhiệt độ môi trường khoảng 30 độ C) thông xe không bị bong lột, trong khi nhũ tương CSS-1 bị bong lột và MC70 chưa phân tách.

Thí nghiệm độ thấm so sánh giữa CSS-1, EcoPrime® and MC-70.

Bảo trì dự phòng mặt đường: Ứng dụng công nghệ Microsurfacing tại TP.HCM

Tại hội thảo, ông Lê Ngọc Hưng – Trưởng phòng phát triển sản phẩm, Công ty TNHH Cung ứng Nhựa đường (Công ty ADCo), đã giới thiệu công nghệ Microsurfacing trong công tác bảo trì phòng ngừa mặt đường, được áp dụng khi kết cấu mặt đường vẫn còn ổn định, tuy nhiên bề mặt bắt đầu xuất hiện oxi hóa, bong bật nhẹ.

Giải pháp này giúp cải thiện khả năng chống thấm, sức kháng trượt, bảo vệ kết cấu bên dưới, giúp kéo dài tuổi thọ của mặt đường, cải thiện an toàn giao thông và tối ưu hóa chi phí, đồng thời thi công nhanh thông xe sau khoảng 1-1.5 tiếng trong điều kiện ban ngày và sau khoảng 3-4 tiếng trong điều kiện ban đêm.

Được sử dụng rộng rãi trên thế giới, Microsurfacing đã chứng minh hiệu quả của nó trong nhiều dự án giao thông, đặc biệt là ở Việt Nam, như dự án thử nghiệm tại quốc lộ 21B Nam Định được áp dụng từ năm 2017 đến nay chất lượng mặt đường vẫn ổn định.

Phát biểu tại hội thảo, ông Lương Nhật Bình, Phòng Quản lý hạ tầng 4, Trung tâm Quản lý Hạ tầng Giao thông Đường bộ TP.HCM cho biết, Sở GTVT TP.HCM đang quản lý 850 tuyến đường với 1.365 km cầu, đường, tổng diện tích mặt cầu, đường bê tông nhựa là 16,5 triệu m2.

Khối lượng bảo trì là rất lớn. Để đảm bảo hiệu quả việc bảo trì, TP.HCM đã áp dụng nhiều cách làm như: Cào bóc, thảm bê tông nhựa mặt đường, cào bóc, tái sinh nền mặt đường, xử lý, sâu nền, mặt đường, thay mới các lớp kết cấu.

Về vật liệu, Sở đã thử nghiệm nhiều loại vật liệu mới như cacboncor, vật liệu bê tông nhựa rỗng chèn vữa (densiphalt). Tuy nhiên những loại vật liệu này không phù hợp với bảo trì đường của TP.HCM.

Đường Võ Trần Chí sau khi thử nghiệm Microsurfacing.

Để tìm kiếm giải pháp mới hiệu quả hơn, TP.HCM đã thí điểm công nghệ Microsurfacing để bảo trì đường Võ Trần Chí nhằm tìm kiếm một giải pháp bảo trì chủ động, tiết kiệm, hiệu quả và mang tính bảo vệ môi trường trong điều kiện thực tế TP.HCM.

Mặt khác, dự án cũng để kiểm tra khả năng làm việc của lớp phủ Microsurfacing trong điều kiện tuyến đường có lưu lượng lớn, nhiều xe tải nặng lưu thông trong khi mặt đường của tuyến này đã tới hạn phải bảo trì, sửa chữa.

Kết quả thí điểm cho thấy, so sánh với cào bóc, thảm mới 5cm bê tông nhựa nóng với công nghệ Microsurfacing: Chi phí bảo trì giảm 66%, năng lượng tiêu thụ giảm 91%, phát thải khí nhà kính giảm 91%, tiết kiệm cốt liệu giảm 89%.

Sau một tháng thi công, các tiêu chí về kỹ thuật trên tuyến đường vẫn đảm bảo dù tuyến đường này có mật độ phương tiện cao. Dự án sẽ tiếp tục được theo dõi và đánh giá để có cơ sở trình Sở GTVT Hồ Chí Minh áp dụng đại trà trên các tuyến đường của thành phố.

Công nghệ tái chế nguội: Phương pháp phục hồi mặt đường tại Việt Nam

Tại hội thảo, ông Christophe Duboscq, Trưởng phòng Kỹ thuật vùng – Tập đoàn TIPCO-COLAS giới thiệu công nghệ tái chế nguội là một phương pháp phục hồi mặt đường tiên tiến được áp dụng trên thế giới trong đó có Việt Nam nhằm giải quyết vấn đề hư hỏng mặt đường do khí hậu và giao thông.

Công nghệ tái chế gồm: Tái chế nóng (sử dụng hỗn hợp bê tông nhựa và vật liệu cào bóc) và tái chế nguội (gồm tái chế tại chỗ và tại trạm). Ưu điểm của các phương pháp này là vật liệu được trộn với máy cào bóc hoặc tại trạm cùng với nhũ tương chuyên dụng.

Hiệu quả mang lại là có thể sử dụng lại toàn bộ vật liệu cào bóc hiện có, không phát sinh chi phí nhập vật liệu mới.

Tiêu thụ năng lượng thấp, giảm chi phí vận chuyển . Tiết kiệm chi phí so với phương pháp cào bóc, đổ thải và phủ lớp bê tông nhựa mới như phương pháp truyền thống. Có thể mở lại thông xe ngay sau khi lu lèn.

Ông Christophe Duboscq phát biểu tại hội thảo

Kết quả từ công nghệ tái chế nguội so với phương pháp truyền thống: Tiêu thụ năng lượng giảm 44%. Phát thải khí nhà kính giảm 58%. Tiết kiệm cốt liệu 68%.

Công nghệ tái chế nguội tại chỗ được áp dụng thi công Quốc lộ 13 Bình Phước từ năm 2020. Ông Võ Phi Bảo, Phó Tổng giám đốc – Công ty Cổ phần Đầu tư Xây dựng Cơ sở Hạ tầng Bình Phước cho biết, dự án sửa chữa nâng cấp Quốc lộ 13 có chiều dài 32km áp dụng công nghệ tái chế nguội.

Dự án hoàn thành với các tiêu chí kỹ thuật được đáp ứng đầy đủ. Sau quá trình khai thác, mặt đường vẫn ổn định và đảm bảo chất lượng. Tiết kiệm chi phí và thời gian thi công so với phương pháp truyền thống.

Từ thành công này, Bình Phước nên lập kế hoạch mở rộng công nghệ tái chế nguội cho các đoạn tuyến khác của tỉnh.

Ngoài ra, ông Bảo cũng chia sẻ sẽ tiếp tục ứng dụng thêm các công nghệ mới, vật liệu mới cùng ADCo tại dự án như: Bê tông nhựa mô đun đàn hồi thêm tính năng kháng mỏi EME và nhựa đường Polime kháng dầu tại các nút giao có tốc độ xe lưu thông chậm.

“Công nghệ tái chế nguội mang lại nhiều lợi ích về kinh tế và môi trường, phù hợp với điều kiện thực tế tại Việt Nam. Việc áp dụng công nghệ này không chỉ giúp giảm chi phí bảo trì và cải tạo mặt đường mà còn góp phần bảo vệ môi trường, nâng cao hiệu quả sử dụng tài nguyên và năng lượng”, ông Võ Phi Bảo nói.

Công nghệ tái chế nguội tại QL13, Bình Phước.

Một công nghệ tái chế nguội khác được áp dụng trên Quốc lộ 51 Đồng Nai là công tái chế nguội tại trạm.

TS. Nguyễn Ngọc Lân, Trưởng Bộ môn Vật liệu xây dựng – Khoa Kỹ thuật xây dựng, Trường Đại học GTVT cho biết, tại Việt Nam, các tiêu chuẩn về công nghệ tái chế nguội đang dần được hoàn thiện.

Công nghệ này cho phép tái sử dụng 100% vật liệu tái chế (RAP), đồng thời kiểm soát chất lượng phối trộn và lưu trữ vật liệu hiệu quả hơn.

Công nghệ tái chế nguội tại trạm (CCPR) là một phương pháp hiệu quả trong việc phục hồi mặt đường bê tông asphalt. Đây là một kỹ thuật tiên tiến đã được áp dụng phổ biến tại nhiều quốc gia như Mỹ, châu Âu, và Trung Quốc, nhưng vẫn còn mới mẻ tại Việt Nam.

Quá trình thi công thử nghiệm trên Quốc lộ 51 bao gồm các bước cào bóc mặt đường, vệ sinh và tưới dính bám bằng nhũ tương CSS-1h với tỷ lệ 0,8 l/m2. Sau đó, vật liệu được trộn tại trạm trộn và được vận chuyển thi công rải ngoài mặt đường.

Các chỉ tiêu kỹ thuật của hỗn hợp tái chế nguội được đánh giá dựa trên độ ổn định Marshall, độ bong bật, và mô đun đàn hồi. Kết quả cho thấy hỗn hợp tái chế nguội đạt được các giới hạn yêu cầu theo tiêu chuẩn AASHTO MP31-22.

Về mặt môi trường, với khả năng giảm phát thải CO2-eq và tiêu thụ năng lượng so với các công nghệ truyền thống như bê tông nhựa nóng (HMA). CCPR có khả năng giảm tiêu thụ năng lượng tới 51,6%, trong khi bê tông nhựa tái chế nóng chỉ giảm được 14,2%.

Công nghệ tái chế nguội tại trạm là một giải pháp bền vững và hiệu quả kinh tế trong bảo trì và sửa chữa đường bộ. Ứng dụng công nghệ này tại Việt Nam đòi hỏi việc xây dựng các tiêu chuẩn về thiết kế, thi công và nghiệm thu, nhằm đảm bảo chất lượng và hiệu quả lâu dài.

TS.Nguyễn Ngọc Lân phát biểu tại hội thảo

TS. Lân cho biết thêm, “Đề tài nghiên cứu năm 2023 của Bộ GTVT đề xuất việc xây dựng tiêu chuẩn cơ sở cho thiết kế, thi công và nghiệm thu lớp bê tông asphalt tái chế nguội tại trạm trộn di động, thúc đẩy việc ứng dụng công nghệ này ở nước ta”.

Công nghệ tái chế nguội tại trạm không chỉ giúp tiết kiệm chi phí mà còn thân thiện với môi trường, phù hợp với nhu cầu bảo trì và nâng cấp hệ thống đường bộ tại Việt Nam.

Việc tiếp tục nghiên cứu và hoàn thiện các tiêu chuẩn kỹ thuật sẽ góp phần nâng cao hiệu quả ứng dụng công nghệ này trong thực tiễn.

Bê tông nhựa nguội: Giải pháp hiệu quả cho sửa chữa mặt đường

Công nghệ bê tông nhựa nguội, với sản phẩm Cold Patch® của công ty ADCo, là một giải pháp hiệu quả và bền vững trong việc bảo trì và sửa chữa mặt đường.

Đây là loại bê tông nhựa trộn sẵn, đóng bao, được thiết kế để sử dụng cho các công tác bảo trì sửa chữa mặt đường. Cold Patch® có những ưu điểm vượt trội như dễ sử dụng, tồn chứa lâu dài, thi công nhanh chóng và cho phép thông xe ngay sau khi thi công.

Bê tông nhựa nguội – Cold Patch®

Ông Hoàng Đình Kiên, Trưởng phòng Kỹ thuật, Công ty ADCo cho biết, Cold Patch® được đánh giá cao về tính an toàn, tiết kiệm và linh hoạt. Đây là sản phẩm thân thiện với môi trường, có độ bền cao và khả năng kháng nước tốt. Cold Patch® có thể thi công trên nhiều loại mặt đường khác nhau như bê tông nhựa hay bê tông xi măng.

Cold Patch® có thể được sử dụng để vá ổ gà, lấp đầy rãnh kỹ thuật và sửa chữa các diện tích nhỏ. Quá trình thi công rất đơn giản và nhanh chóng, bao gồm các bước vệ sinh bề mặt, tưới nhũ tương nếu cần, rải bê tông nhựa nguội Cold Patch®, san gạt và đầm nén. Sau khi hoàn thành các bước này, đường có thể được thông xe ngay lập tức.

“Cold Patch® đã được sử dụng trong nhiều dự án tại Việt Nam, bao gồm việc sửa chữa vá ổ gà trên cao tốc Nội Bài – Lào Cai, lấp đầy rãnh kỹ thuật các khu Công nghiệp và bù lún đường đầu cầu trên cao tốc Hà Nội – Thái Nguyên. Các dự án này đã chứng minh được tính hiệu quả và bền vững của công nghệ Cold Patch® trong điều kiện thực tế tại Việt Nam”, ông Hoàng Đình Kiên nói.

Đại diện Bộ GTVT, Cục Đường bộ Việt Nam, khu Quản lý đường bộ III cùng đại diện các lãnh đạo của Sở GTVT các tỉnh, các Ban Quản lý dự án thuộc Cục Đường bộ, Sở GTVT địa phương, các công ty tư vấn giám sát, các nhà thầu cùng các giáo sư tiến sĩ đầu ngành của khoa Xây dựng, Cầu đường tại trường Đại học GTVT, các chuyên gia đã cùng thảo luận việc nghiên cứu ứng dụng phát triển các công nghệ, kết cấu mới, vật liệu thân thiện với môi trường… giúp ngành GTVT phát triển bền vững.

Cùng với đó, thông qua hội thảo các nhà quản lý, doanh nghiệp Việt Nam và quốc tế cùng chia sẻ, trao đổi kinh nghiệm các giải pháp đường bộ, công nghệ mới mang tính bền vững, nâng cao tuổi thọ cho đường bộ.

Nguồn: https://www.baogiaothong.vn/hieu-qua-ap-dung-cac-giai-phap-ben-vung-thi-cong-bao-tri-duong-bo-192240630160250124.htm